CẨM NANG TRẢI THẢM BÊ TÔNG NHỰA NÓNG

Máy trải nhựa đường Vogele là ứng cử viên sáng giá trong công việc thảm nhựa. Cẩm nang trải thảm bê tông nhựa nóng cung cấp cho bạn đọc nhiều kiến thức hơn về quy trình trải thảm nhựa, cũng như các yếu tố, các lỗi ảnh hưởng tới hiệu quả công việc. Mời các bạn theo dõi thông qua bài viết chi tiết dưới đây!

TÓM TẮT NỘI DUNG

| 1 | Tổng quan về thảm nhựa | 2 | Thảm và kiểm tra kết quả vệt thảm |

| 3 | Các thông số ảnh hưởng tới quá trình thảm | 4 | Các nguồn gây ra lỗi khi thảm |

| 5 | Các lỗi phát sinh từ trước quá trình thảm | 6 | Các lỗi phát sinh trong quá trình thảm |

| 7 | Các lỗi phát sinh từ sau quá trình thảm | 8 | Tóm tắt các lỗi “tiềm ẩn” |

| 9 | Các lỗi thường xảy ra lúc thảm | 10 | Sự phân tầng vật liệu |

| 11 | Các dấu hằn trên bề mặt |

1. TỔNG QUAN VỀ THẢM NHỰA

Các lớp thảm nhựa và chức năng

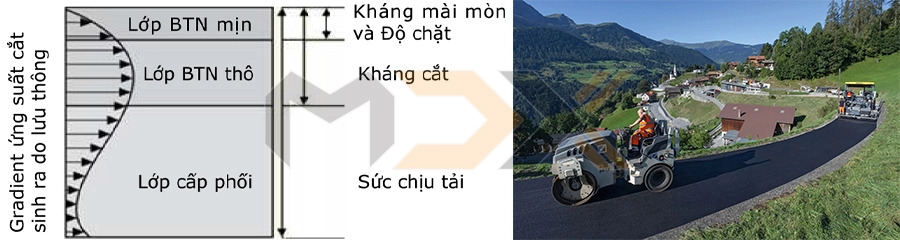

Theo những nguyên do về mặt kỹ thuật và tính kinh tế, các lớp nhựa được phân làm:

- Lớp cấp phối nhựa (lớp móng).

- Lớp bê tông nhựa hạt thô.

- Lớp bê tông nhựa hạt mịn (lớp chịu mài mòn).

Mỗi lớp đều có chức năng đặc biệt và đều cần thiết, tùy vào độ sâu và vị trí, chúng phải đạt được đến độ chịu tải yêu cầu cho toàn bộ lớp trải. Khung liên kết cho các lớp phải thật bền và chắc.

Chức năng của lớp nhựa cấp phối (lớp móng)

Trong lĩnh vực xây dựng công trình, lớp cấp phối phải giúp ngăn cho lớp bên dưới khỏi bị đóng băng nhằm duy trì khả năng chịu tải. Để có được bề mặt bằng phẳng và đồng đều cho những lớp trải sau đó, chẳng hạn lớp bê tông nhựa hạt mịn và hạt thô. Trong suốt khoảng thời gian sử dụng, lớp cấp phối phải khớp với các lớp bên trên nhằm hấp thụ tốt các ứng suất sinh ra do quá trình lưu thông cũng như giúp tăng độ phẳng cho lớp bên dưới.

| Lớp bê tông nhựa hạt thô | Lớp bê tông nhựa hạt mịn |

|

|

|

Ở những con đường có mật độ lưu thông cao. Ví dụ như công trình hạng III và cao hơn nữa, các lớp trải liên kết và các yêu cầu vận hành đặc biệt cho các công trình hạng IV), bắt buộc phải có lớp bê tôngnhựa (BTN) hạt thô nằm xen giữa lớp BTN hạt mịn và cấp phối. Chức năng của lớp BTN hạt thô: - Giảm sự tồn tại của dị thường trên lớp cấp phối để đảm bảo rằng các lớp nhựa mới sẽ có bề dày đồng đều cũng như đạt được độ phẳng đúng yêu cầu. - Nhìn chung, chức năng chính của nó là hấp thụ ứng suất cắt lớn do lưu thông gây ra và tránh được sự phá hủy lớp trải. |

Lớp BTN hạt mịn được thảm trên cùng của vệt trải và do đó, gần như nó phải trực tiếp chịu ảnh hưởng của các yếu tố thời tiết, lưu thông và cần có phụ gia chống đóng băng. Chức năng của lớp BTN hạt mịn: - Là “lớp bề mặt”, nó sẽ đảm bảo cho việc lưu thông của các phương tiện luôn trơn tru và bền vững. - Là “lớp chắn” cho những lớp bên dưới khỏi ảnh hưởng của điều kiện thời tiết và lưu thông. |

Kết hợp giữa lớp cấp phối và lớp bề mặt

Đây là lớp kết hợp giữa lớp BTN hạt mịn và lớp bê tông nhựa cấp phối. Chúng được tạo ra để bề dày lớp cần trải có thể giảm bớt đi cho những con đường nông thôn. Loại lớp trải như thế này được sử dụng khi mà bề dày yêu cầu là không đủ để phân chia ra là lớp cấp phối và lớp BTN hạt mịn (chẳng hạn chỉ dày cỡ 80 - 100 mm), công trường này có liên quan đến các yêu cầu cần giới hạn bề dày trải tối đa.

Kiểm tra kết quả lớp thảm

Để đảm bảo sự vận hành trơn tru trên công trường, bắt buộc phải có công tác hậu cần (logistic) theo từng công đoạn của qui trình thảm. Tùy vào từng ứng dụng sẽ phải tính toán đến lượng vật liệu cần cung cấp từ trạm trộn, các công tác chuẩn bị cho công trường và máy trải cần cho công việc.

Lưu ý: thời tiết lạnh và khoảng cách xa từ công trường đến trạm trộn có thể là nguyên nhân làm cho nhiệt độ nhựa không đạt đủ yêu cầu khi nó được chuyển đến công trường.

Chuẩn bị công trường

- Các thiết bị cần cho công trường?

- Yếu tố độ an toàn trên công trường?

- Số công nhân cần cho công trường?

- Số lượng xe tải chở liệu?

- Chuẩn bị phần nền (độ bằng phẳng, lớp phụ gia bám dính)?

- Tham chiếu (chiều cao, góc dốc và hướng)?

Chuẩn bị máy trải nhựa

- Tình trạng máy?

- Các phụ kiện lắp thêm (cảm biến, bàn tay điều khiển)?

- Gia nhiệt trước cho bàn đầm?

- Mối liên hệ giữa các thông số trải và các cài đặt cho máy?

Qui trình thảm

- Sự tuân thủ các quy tắc an toàn.

- Sự tuân thủ các nguyên tắc liên quan đến ứng dụng cụ thể.

- Tương tác giữa thợ vận hành chính và 2 thợ dưới bàn đầm.

- Đo đạc kiểm tra (bề dày, bề rộng, góc nghiêng).

- Các công đoạn sử lí lớp trải sau đó

- Các công đoạn sửa chữa lỗi phải hoàn tất đúng lúc.

- Tuân thủ nguyên tắc lu lèn.

10 bước cần thực hiện trước lúc trải

Tổng thời gian yêu cầu là 45 phút

1. Kiểm tra: Mức nhớt động cơ, Mức nước làm mát, Mực nhớt thủy lực, Bơm mỡ tự động, Mực nhớt hộp số lai bơm.

2. Lắp 2 bàn tay cho bàn đầm (Lúc chìa khóa OFF).

3. Nổ máy và để máy chạy tối thiểu 3 phút (chạy không tải)!

4. Hạ thấp bàn đầm cách mặt đất vài mm và bật sấy bàn đầm. Chờ máy sấy cho bàn là khoảng 20 phút, lắp các phụ kiện khác vào: Cục soi nhựa và cảm biến cao độ.

5. Bật chức năng chạy Vệ sinh máy và để nó chạy ít nhất 15 phút (chế độ sấy vẫn mở).

6. Tắt chức năng Vệ sinh, chuyển chế độ động cơ sang MAX và thanh băm 100% ở chế độ thủ công: Chạy thay băm cho đến khi đạt đến tốc độ tối đa.

7. Cài các chức năng thảm về chế độ tự động và cài chúng ở các giá trị vận hành theo yêu cầu.

8. Chuyển máy vào vị trí, hạ thấp bàn đầm, chỉnh cao độ guồng xoắn và cài cao độ cho 2 xi lanh cao độ.

9. Nạp vật liệu ra trước bàn đầm (chờ thêm 5 phút để làm nóng tấm chắn thanh băm nhờ nhiệt độ vật liệu sấy cho).

10. Cài tốc độ thảm - Bắt đầu công trường.

Các cài đặt khuyến cáo

| Loại lớp trải | ||||

| Lớp BTN hạt mịn | Lớp BTN hạt thô | Lớp cấp phối | ||

| Tốc độ thảm | m/phút | > 5 | 4 - 10 | 2 - 8 |

| Tốc độ thanh băm | Hành trình - mm | 2 - 4 | 4 | 4 - 7 |

| Tốc độ - v/phút | 500 - 800 | 800 - 1 200 | 1 200 - 1 800 | |

| Bàn là rung | Áp lực | 50 - 80 | 70 - 90 | 80 - 100 |

| Tốc độ - v/phút | 1 200 - 2 000 | 1 500 - 2 500 | 2 000 - 3 000 | |

| Tham đầm áp lực | Áp lực | 45 - 70 | 60 - 90 | 90 - 100 |

| Tần số - Hz | 58 - 68 | 58 - 68 | 58 - 68 | |

| Nhiệt độ đầm nén | độ C | > 120 | > 120 | > 120 |

Nhựa - Chữ viết tắt

Các kí hiệu viết tắt trong vật liệu và cấp của nhựa

- AC: Bê tông nhựa.

- SMA: Matit nhựa đá dăm.

- MA: Nhựa đường matit.

- PA: Bê tông nhựa rỗng.

Phụ lục phân loại bê tông nhựa theo quốc gia:

- T: Nhựa cho lớp cấp phối.

- B: Nhựa cho lớp BTN hạt thô.

- D: Nhựa cho lớp BTN hạt mịn.

- TD: Nhựa cho lớp kết hợp BTN hạt mịn và lớp cấp phối.

- L: Cho vùng có mật độ lưu thông thấp.

- N: Cho vùng có mật độ lưu thông trung bình.

- S: Cho vùng có mật độ lưu thông cao.

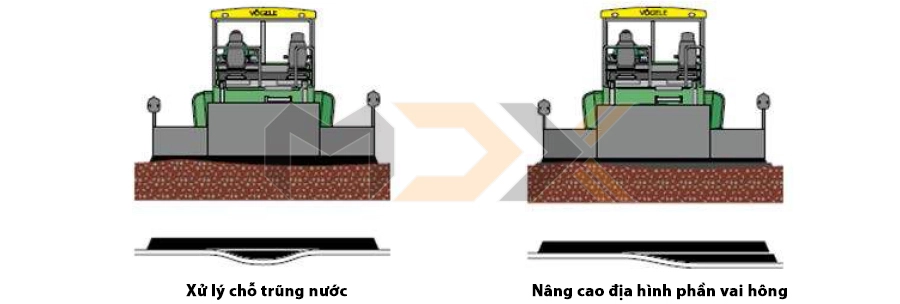

Chuẩn bị phần nền bên dưới

Chức năng của lớp cấp phối bê tông nhựa

Lớp nền bên dưới (vật liệu rời rạc) phải đảm bảo phẳng, ổn định và được đầm chặt đủ tốt để đảm bảo khả năng chịu tải đồng bộ cho vệt trải trong suốt khoảng thời gian sử dụng.

Chỉ nên cho phép bắt đầu trải sau khi đã kiểm tra rằng mức độ chịu tải của phần nền bên dưới là đủ, nền bằng phẳng về cả phương ngang lẫn dọc và góc dốc nghiêng là đúng như kế hoạch đã được lên từ ban đầu.

Khi thảm lớp nhựa trên một nền đã có lớp bám dính, lớp mới này sẽ trở thành lớp nền mới chưa có lớp bám dính ở trên, bằng phẳng, ổn định và đã được lu lèn. Cần phải xử lí trước nếu nền có dị thường.

Trong lĩnh vực thi công đường, lớp cấp phối phải có khả năng ngăn lớp bên dưới khỏi bị đóng băng nhằm duy trì khả năng chịu tải của con đường.

Để có được lớp nền bền, phẳng và ổn định cho việc trải tiếp các lớp BTN hạt thô và hạt mịn phía trên nó.

Trong suốt khoảng thời gian sử dụng con đường, lớp cấp phối phải đảm bảo mức độ liên kết tốt với các lớp BTN phía trên nhằm hấp thụ tốt nhất các ứng suất do lưu thông gây ra nhằm đạt được độ bằng phẳng cho lớp bên dưới.

|

|

Lớp nền phải không có bất cứ dị thường nào. Việc chuẩn bị phải được hoàn tất để có được độ phẳng cho vệt trải.

Đo đạc cân chỉnh độ phẳng trước khi thảm lớp cấp phối Bề dày lớp trải nên được duy trì trên toàn bề rộng trải đến mức tốt nhất có thể. Nếu như không thì cần loại bỏ những dị thường chính trước để có thể đạt được độ đầm chặt đồng bộ và độ phẳng tốt nhất cho vệt trải thành phẩm sau khi được lu lèn.

- Loại vật liệu được sử dụng nên tương thích với bề dày lớp trải.

- Vật liệu này có thể thảm hoặc là bằng thao tác tay hay bằng máy (khuyến cáo).

- Độ chặt trước khi lu lèn cho lớp trải cân chỉnh độ phẳng phần nền bên dưới là một yếu tố rất quan trọng.

Bề dày vệt trải và kích cỡ cốt liệu

Bề dày vệt trải tối thiểu phải gấp 3 lần kích cỡ cốt liệu lớn nhất có trong hỗn hợp vật liệu!

Nếu không xem xét yếu tố này, cốt liệu có thể bị nghiền vỡ và làm cho bàn đầm bị nhảy khi cốt liệu va đập vào các bộ phận đầm nén. Khi thấy màu của cốt liệu bị vỡ xuất hiện trên mặt vệt trải, cốt liệu đã bị phá hủy. Điều này rất dễ nhận ra, bởi vì cả hợp phần của hỗn hợp vật liệu luôn bị phủ bởi bitum đen. Ngoài ra, bàn đầm có thể không duy trì được cao độ mong muốn và làm cho bề dày vệt trải có xu hương tăng lên.

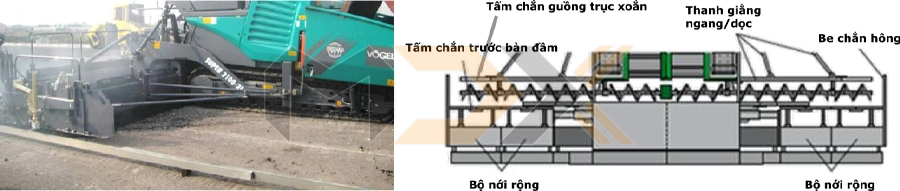

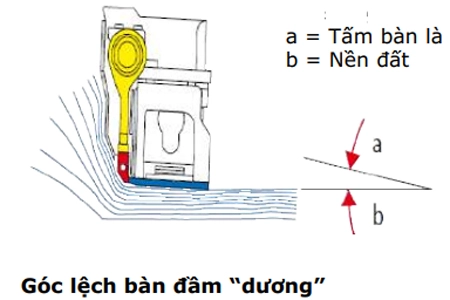

Để tránh bàn đầm có xu hướng đạt góc lệch quá dương hay âm, chiều cao cột vật liệu trước bàn đầm nên được duy trì và phải đồng bộ nhau trên toàn bề rộng trải. Do đó, các tấm chắn giới hạn guồng xoắn và bàn đầm nên được lắp trên toàn vùng làm việc. Điều này còn góp phần hạn chế sự phân tầng vật liệu cũng như làm giảm tác động làm vật liệu bị nguội đi nhanh chóng.

10 bước cần thực hiện sau khi trải

Tổng thời gian thực hiện: 30 phút

1. Bước 1: Trước khi nhận liệu từ xe tải cấp liệu cuối cùng: Tắt sấy bàn đầm và vệ sinh phễu, guồng xoắn bằng phụ gia làm sạch.

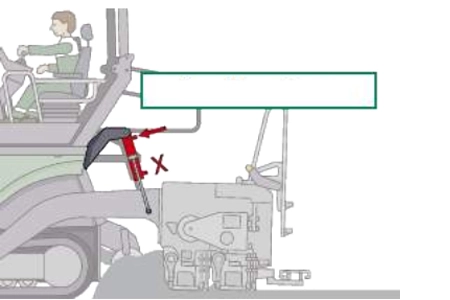

2. Bước 2: Trước khi nâng bàn đầm, tắt Hệ thống kiểm soát cao độ và góc dốc tự động, đưa 2 xi lanh cao độ về cùng một chiều cao (để tránh hiện tượng bàn đầm bị xoắn).

3. Bước 3: Nâng bàn đầm lên và hạ bàn đầm xuống trên 2 chốt treo bàn đầm.

4. Bước 4: Xử lý toàn bộ vật liệu còn thừa trong phễu và tại khu vực guồng xoắn.

5. Bước 5: Nới rộng hoàn toàn bàn đầm và chuyển Mode động cơ về vị trí “N”.

6. Bước 6: Vệ sinh các bộ phận tiếp xúc mau bị nguội của phần xe kéo và phần bàn đầm. (Be chắn hông, Tấm chắn trước bàn đầm, Tấm chắn guồng trục xoắn, Guồng xoắn, Các con lăn đẩy).

7. Bước 7: Chuyển máy sang chế độ “Vận chuyển” và kích hoạt chức năng vệ sinh (Phím trên taplo chính).

8. Bước 8: Vệ sinh sạch các bộ phận tiếp xúc với nhựa trong quá trình làm việc (Phun chất phụ gia từ phía sau đối với thanh băm, từ phía trên đối với thanh đầm áp lực).

9. Bước 9: Thu bàn đầm, tắt động cơ và ngắt chìa khóa.

10. Bước 10: Tháo các bộ phận đã lắp thêm cho máy (các cảm biến), che chắn các phụ tùng cần được bảo vệ (bảng điều khiển).

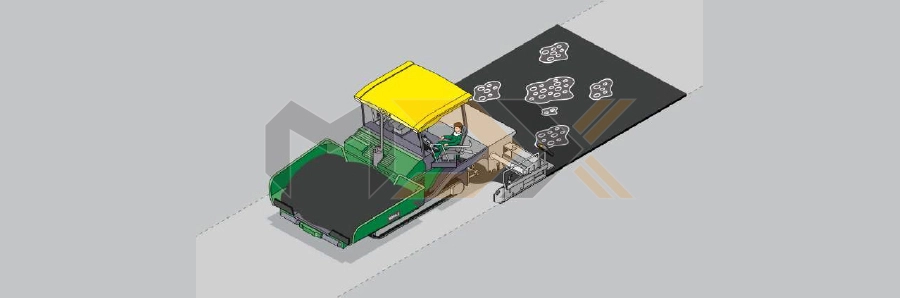

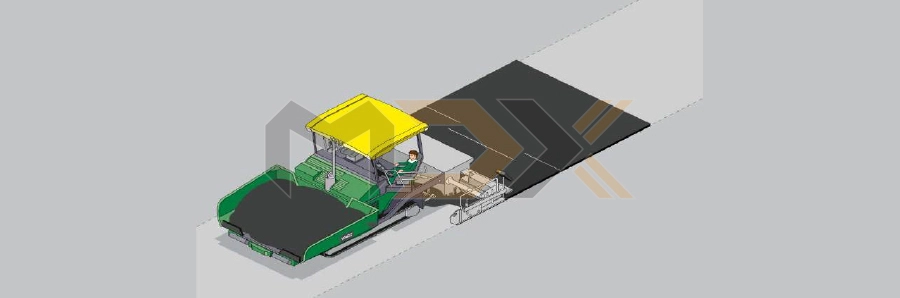

2. THẢM VÀ KIỂM TRA KẾT QUẢ VỆT THẢM

| Thảm không dùng bộ kiểm soát cao độ và góc dốc tự động | Thảm có góc dốc |

|

|

| Thảm lớp BTN hạt mịn trên mặt đường đã được cào bóc | Thảm lớp nhựa cấp phối, có góc dốc |

|

Khi thảm nhưng không dùng hệ thống cao độ tự động, bề dày trải yêu cầu sẽ chỉ đạt được bằng cách điều chỉnh bằng tay cho 2 xi lanh cao độ. Khi đạt được đúng bề dày cần trải thì cần tránh những điều chỉnh không cần thiết sau đó. Điều quan trọng là phải duy trì được các thông số trải, chẳng hạn tốc độ trải, tốc độ thanh băm và hiều cao vật liệu dàn ra trước bàn đầm. Việc thay đổi các thông số sẽ dẫn đến việc thay đổi bề dày trải và từ đó bắt buộc phải chỉnh lại 2 xi lanh cao độ. |

Khi thi công với góc dốc ngang hay trải lên dốc, góc dốc sẽ đảm bảo là bề mặt con đường sau khi thi công có thể thoát nước được, nhằm tránh hiện tượng nước bị ngấm xuống vệt trải. Do đó: a) …việc phá hủy do nước, mà ảnh hưởng chính là sự đóng băng sẽ giảm xuống. b) …lưu thông được trên đường dốc và tránh được sự trơn trượt. Sự gia tăng góc dốc ở phần biên của các cung đường vòng cung sẽ giúp kháng lại lực li tâm xuất hiện mỗi khi vòng cua. |

| Trải với mái dốc | |

|

|

|

Đo đạc “góc nghiêng” với loại ứng dụng này được xác định từ tâm của vệt trải hay đúng hơn là tâm của bàn đầm ra đến 2 biên. Trắc diện thảm kiểu này được tạo thành bằng cách định hình vệt trải nhờ vào bàn đầm. Có thể tạo góc mui luyện “M” hoặc “W”. Ví dụ khi thảm góc mui luyện âm, rãnh thoát nước sẽ được tạo thành ở vùng giữa của vệt trải. Công trường phổ biến là các tuyến đường ít lưu thông, lối đi bộ hay khu vực dành cho đi bộ. |

|

| Đo giá trị góc mái dốc | |

|

|

|

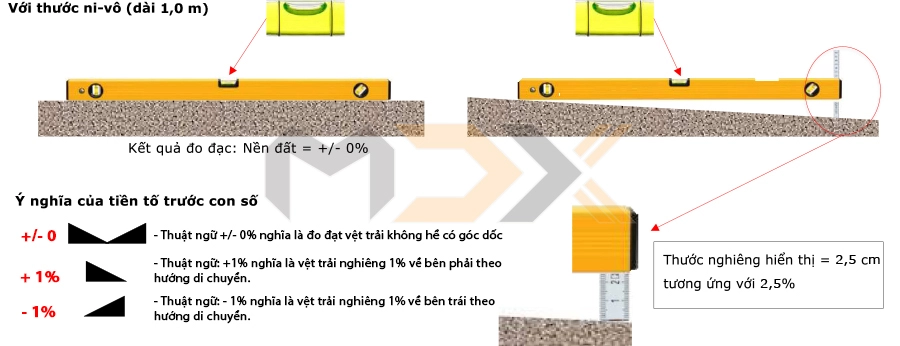

Ví dụ 1: trải với góc mui luyện 1%, đo đạc bằng ni-vô bọt nước. Trước khi đo đạc: - Ni-vô bọt nước phải được hiệu chỉnh trước khi sử dụng. - Cao độ cho cả 2 nhánh trái và phải là như nhau tương ứng với góc dốc +/- 0% |

Ví dụ 2: trải với góc mui luyện 1%, đo đạc bằng ni-vô bọt nước. Trước khi đo đạc: - Ni-vô bọt nước phải được hiệu chỉnh trước khi sử dụng. - Cao độ cho 2 nhánh trái và phải là khác nhau tương ứng với góc dốc +1%. |

| Đo đạc giá trị % | |

|

|

| Chỉ báo giá trị góc nghiêng được xác định theo phần trăm (%). Góc nghiêng 1%, có nghĩa là đo trên đoạn 1m thì chênh cao sẽ là 1cm. Do đó, người ta khuyến cáo sử dụng ni-vô bọt nước có chiều dài 1m. | |

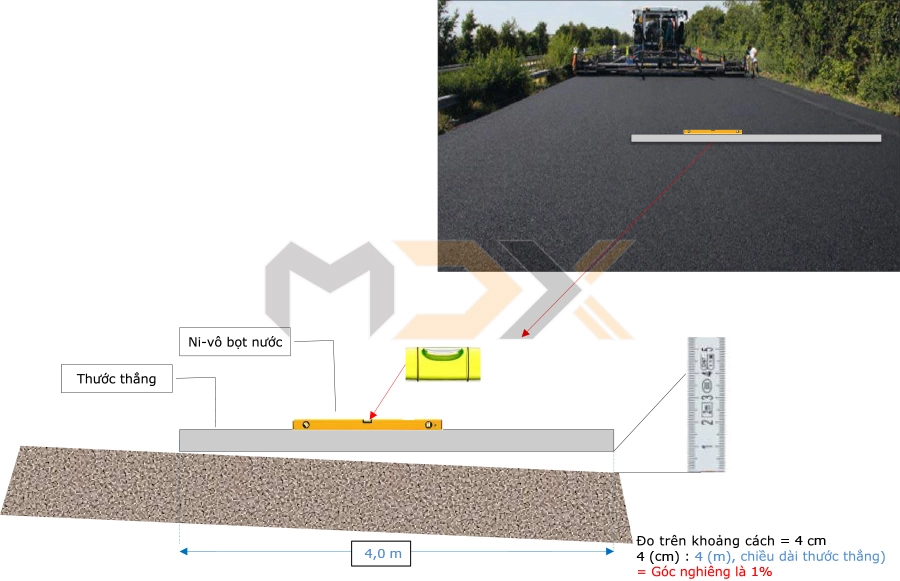

| Đo đạc giá trị góc nghiêng | |

| Thước ni-vô bọt nước và thước thẳng mép Để có kết quả đo chính xác, cần sử dụng thêm thước thẳng mép để làm giá đỡ. Khi đo góc nghiêng, nguyên tắc đo như sau: | |

|

|

| Sử dụng thước ni-vô kỹ thuật số | Giải thích về mặt toán học |

|

|

|

3 vấn đề cần phải xem xét khi sử dụng thước ni-vô bọt nước kỹ thuật số chính là: - Dụng cụ đo PHẢI được hiệu chỉnh (theo như thông tin cung cấp của nhà sản xuất) trước mỗi lần sử dụng để đảm bảo kết quả đo đạc là chính xác. - Dụng cụ đo không được phép để trên bàn đầm (bởi vì bàn đầm luôn bị rung và còn có thể bị tác động bởi nhiệt độ nhựa). - Đơn vị (góc, %) là cần phải cài đặt trước! + 1% …tương ứng với khi đo trên 1m dài thì chênh cao 2 đầu là 1cm. + 1° … tương ứng với khi đo trên 1m dài thì chênh cao 2 đầu là 1,75 cm. Khi nhầm lẫn giữa Góc và Phần trăm, giá trị chênh cao theo yêu cầu thiết kế có thể sẽ gần như đã được nhân đôi. |

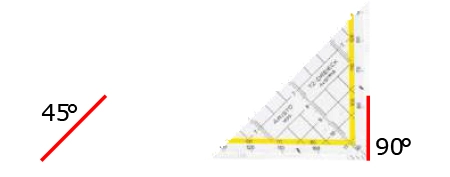

Trên tam giác vuông cân, ở 2 cạnh góc vuông sẽ hợp với cạnh huyền góc 45 độ (Ở đây thể hiện góc vuông). Góc 45 độ sẽ tương ứng với góc nghiêng toán học là 100%. Để chuyển đổi giữa giá trị % / góc thì áp dụng theo công thức: tan a = Giá trị phần trăm / 100 Ví dụ minh họa: 1° ≙ 1,75 % - 45° ≙ 100% hoặc: 1% ≙ 0,57° - 100% ≙ 45° |

3. CÁC THÔNG SỐ ẢNH HƯỞNG TỚI QUÁ TRÌNH TRẢI THẢM

Nhiệt độ nhựa

- Vật liệu nguội sẽ ít đầm nén được.

- Khả năng chịu tải sẽ thay đổi.

- Cấu trúc bề mặt vệt trải sẽ thay đổi.

- Nhựa phải luôn được giữ ở nhiệt độ đồng nhất và liên tục.

- Nên tránh để vật liệu bị nguội đi.

Độ đồng nhất của nhựa

- Đặc tính của vật liệu có ảnh hưởng đến ứng xử “nổi” của bàn đầm.

- Quá trình cung cấp vật liệu phải được điều chỉnh cho phù hợp.

- Các bộ phận đầm nén vật liệu phải được cân chỉnh hợp lí.

- Nhựa với ít hàm lượng phụ gia, vd: Nhựa cho lớp cấp phối... có khuynh hướng dễ sinh ra hiện tượng phân tầng hơn so với nhựa có hàm lượng phụ gia cao.

Khả năng chịu tải

- Việc thay đổi hợp phần tạo nên vật liệu có thể ảnh hưởng đến khả năng chịu tải của vật liệu.

- Khả năng chịu tải giảm sẽ dẫn đến góc lệch bàn đầm càng lúc càng lớn để có thể đạt được đúng bề dày trải mong muốn.

- Sức chống đỡ bàn đầm sẽ tăng lên khi trải vật liệu có sức chịu tải lớn.

Cỡ cốt liệu

- 1/3 bề dày lớp trải = cỡ cốt liệu tối đa (tối ưu).

- Cần phải quan sát kỹ, đặc biệt khi trải những lớp mỏng.

Thanh băm

- Hành trình thanh băm càng lớn = Độ đầm nén càng lớn.

- Hành trình và tốc độ thanh băm có ảnh hưởng đến góc lệch bàn đầm.

- Tùy vào loại bàn đầm, hành trình thanh băm có thể thay đổi để thích hợp với từng điều kiện công trường khác nhau

Tốc độ thảm

- Tốc độ thảm nên được chọn theo lượng vật liệu được cấp nạp từ các xe tải để tránh việc phải ngưng máy để chờ nạp liệu

- Tốc độ trải càng lớn đòi hỏi lượng vật liệu cung cấp càng nhiều.

- Tốc độ thảm có ảnh hưởng đến góc lệch bàn đầm, độ đầm nén của bàn đầm cũng như cấu trúc bề mặt vệt trải.

- Tốc độ thảm quyết định đến hiệu quả làm việc của bộ phận đầm nén trên bàn đầm.

Chiều cao cột vật liệu

- Chiều cao cột vật liệu càng lớn = Lực nâng bàn đầm càng lớn.

- Chiều cao cột vật liệu không đổi = Ứng xử “nổi” của bàn đầm luôn ở trạng thái cân bằng.

Bàn là rung

- Sử dụng khi muốn có bề mặt vệt trải đồng đều.

- Khi kích hoạt rung, các hạt mịn và phụ gia trong vật liệu có xu hướng sẽ trồi lên bề mặt vệt trải.

Thanh đầm áp lực

- Khi dùng thanh đầm áp lực, độ đầm nén có thể sẽ được gia tăng và số lượt lu cần thêm sẽ được giảm bớt.

- Áp vận hành cho thanh đầm áp lực có thể được điều chỉnh theo từng công trường cụ thể.

- Áp lực không nên cài quá cao (độ đầm nén sẽ không đều và có thể phá vỡ cốt liệu trải).

Độ cứng chắc của bàn đầm

- Việc thay đổi lớn hay thay đổi 1 bên góc lệch bàn đầm có thể dẫn đến việc bàn đầm bị xoắn, nhờ tính chất vững chắc của cả bàn đầm, bên còn lại cũng ít nhiều bị ảnh hưởng.

- Khi dùng các bộ nới rộng gá bu lông, các thanh giằng tương ứng nên được sử dụng để đảm bảo tính vững chắc của bàn đầm.

4. CÁC NGUỒN GÂY RA LỖI KHI TRẢI THẢM

Nhựa đường: sự phân tầng, hợp phần, nhiệt độ, lỗi do chọn vật liệu.

Vận hành máy: thiếu hiểu biết về trải nhựa, công nghệ mới, áp lực thời gian, không có sự hướng dẫn rõ ràng, lỗi vận hành.

Bàn đầm và xe kéo: lỗi cài đặt, không sửa chữa những lối thông thường, thiếu công tác bảo trì thiết bị, mòn và hư hỏng.

5. CÁC LỖI PHÁT SINH TỪ TRƯỚC QUÁ TRÌNH TRẢI THẢM

Chọn loại máy trải và cỡ bàn đầm phù hợp:

- Kích thước phải đầm phải phù hợp cho công trường.

- Cần tránh các chứng ngại làm ảnh hưởng tới việc dẫn hướng cho bàn đầm

Chuẩn bị nền:

- Nền phải phẳng.

- Những chỗ lõm phải được san lấp và vật liệu phải được đầm nén trước lúc thảm.

- Bề dày lớp trải phải tương thích với cỡ cốt liệu.

Lớp áo kết dính và nhũ tương bitum:

- Nên tránh những di chuyển không cần thiết trên lớp kết dính.

- Việc tưới lớp kết dính cho 2 lớp trải liền kề phải được tiến hành cẩn thận để đảm bảo khung liên kết đủ tốt.

- Chất tạo lớp kết dính nếu dư thừa, chúng sẽ bị trồi lên phía trên (có thể, nếu như rải quá nhiều chất kết dính).

Cân nhắc điều kiện thời tiết và nhiệt độ môi trường

- Nước, tuyết và nền đất lạnh có thể làm cho hỗn hợp nhựa nóng bị nguội đi nhanh.

- Nước sẽ ảnh hưởng đến tính năng làm việc của lớp kết dính (kết quả: làm mất tác dụng kết dính 2 lớp trải).

- Cần phải xem xét đến giá trị nhiệt độ khuyến cáo

Chuẩn bị phần tham chiếu cao độ và lái chuyển máy

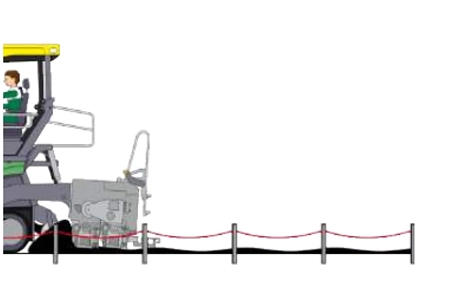

- Khoảng cách giữa 2 thanh cắm: tối đa 6m (để tránh độ chùng).

- Cỡ dây dùng cho tham chiếu (nếu dùng): đường kính > 2.5mm.

- Quan sát và lưu ý đến độ căng và hướng của cáp tham chiếu

Sử dụng cảm biến thích hợp với từng ứng dụng

- Quan sát vị trí cảm biến (cục soi nhựa và cảm biến cao độ).

- Lắp đặt cảm biến trước khi thảm.

- Đặc biệt là khi thảm với bề rộng thảm lớn, vị trí cục soi nhựa càng cần được quan tâm.

- Sử dụng cảm biến thích hợp để quét tham chiếu, chẳng hạn khi sao chép rãnh nước

6. CÁC LỖI PHÁT SINH TRONG QUÁ TRÌNH TRẢI THẢM

Vệ sinh trong lúc trải

- Nên tránh để “rác” xuất hiện trong lớp vật liệu trải.

- Kiểm tra xe kéo và bàn đầm để phát hiện rò rỉ (nếu có) trước lúc trải.

Các cài đặt cho bàn đầm

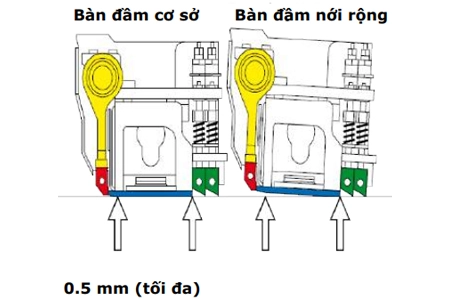

- Hiệu đính lại cho các bộ nới rộng thẳng hàng với bàn đầm chính.

- Quan sát các mài mòn, không phẳng trên bộ nới rộng.

- Đảm bảo hoạt động của chức năng sấy bàn đầm

Lựa chọn và điều chỉnh các cảm biến cao độ và góc dốc

- Cảm biến phải phù hợp với từng loại ứng dụng.

- Tuân thủ các nguyên tắc cài đặt.

- Tương thích về độ dài bàn tay sờ cần sử dụng

- Khi cần, nên thay đổi độ nhạy của hệ thống Niveltronic

7. CÁC LỖI PHÁT SINH SAU QUÁ TRÌNH TRẢI THẢM

Thực hiện theo các nguyên tắc khi lu lèn

- Chọn đúng cỡ lu và loại lu.

- Quan sát các vệt lu.

- Kích hoạt hệ thống phun nước.

- Kiểm tra nhiệt độ nhựa.

- Tránh để lu dừng trên nhựa còn ấm.

- Lu càng gần vào mép máy trải nhựa càng tốt.

- Nếu được, nên lu ít bẻ lái ở cuối mỗi vệt lu, nếu lu không thẳng trên mặt vệt trải có thể sẽ xuất hiện các gợn hình cung.

- Hạn chế các chuyển động bẻ lái khi làm việc trên các lớp nhựa

8. CÁC LỖI TIỀM ẨN KHÁC

Lu: sai loại lu (trọng lượng), dừng, số lượt lu bị thừa hoặc thiếu, thông số làm việc sai, lái chuyển quá nhiều.

Xe tải cấp liệu: tiếp liệu không cẩn thận, phanh.

Bàn đầm: hệ thống chống xoắn, các ống thu đẩy, mòn và thủng hoặc rách, thanh giằng (bàn đầm SB).

Thợ vận hành: cài đặt thông số sai, ngưng máy quá nhiều, tham chiếu lái chuyển, ngưng máy đột ngột.

Cao độ / Tham chiếu: lỗi cảm biến, giá đỡ cảm biến (rơ), vị trí lắp cảm biến, cáp hoặc dây căng bị chùng, quét qua rãnh, lỗi vận hành, ảnh hưởng của thời tiết.

Vật liệu: quá nóng, quá nguội, cỡ cốt liệu không đúng, thay đổi chiều cao cột vật liệu, ra trước bàn đầm quá thường xuyên

Xe kéo: lỏng hoặc mất ốc bắt (2 thanh kéo bàn đầm), dẫn động kéo xe (tăng đơ xích / áp trên các lốp di chuyển), lỗi cơ khí hoặc thủy lực, thiếu tấm chắn giới hạn guồng trục xoắn hay trục xoắn nới rộng

Nền đất: ẩm ướt, quá nhiều dị thường, chưa được đầm chặt.

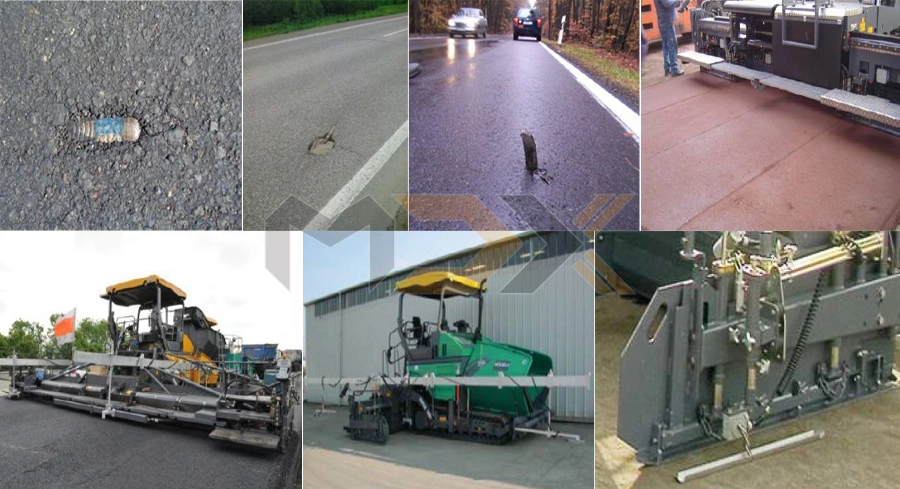

9. CÁC LỖI THƯỜNG XẢY RA LÚC THẢM

| Xe kéo di chuyển trên vật liệu vương vãi | Dị thường do góc lệch bàn đầm cao |

|

|

|

|

|

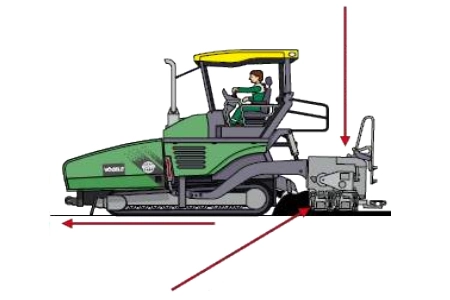

Lỗi / Nguyên nhân: Xe kéo di chuyển qua lớp nhựa vương vãi trong lúc tiếp liệu. Xử lí: - Tránh để vật liệu xuất hiện trước máy, dọn sạch khi cần. - Sử dụng tấm gạt liệu trước xích cho dòng máy bánh xích |

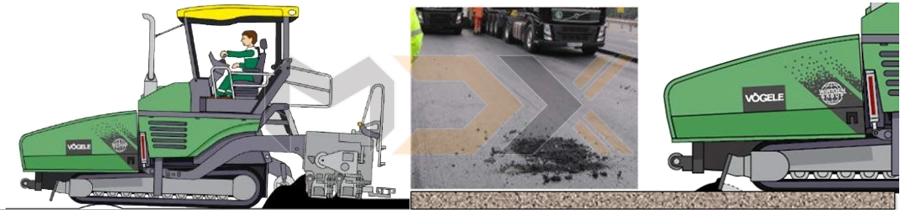

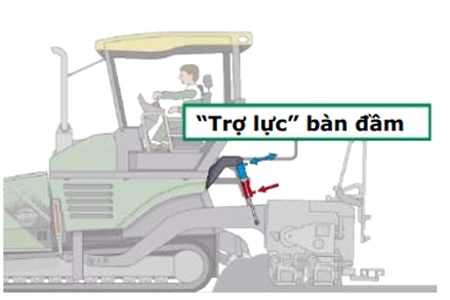

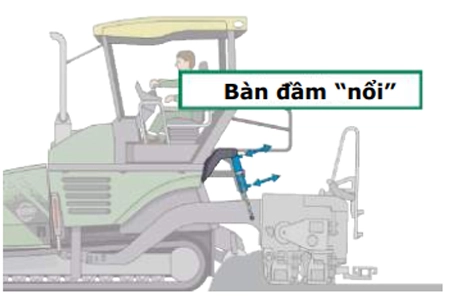

Lỗi / Nguyên nhân: - Vật liệu có khả năng chịu tải kém làm cho góc lệch bàn đầm lớn để cố gắng đạt được đến bề dày trải yêu cầu. Góc lệch bàn đầm lớn sẽ tạo ra những dị thường trên nền vệt trải. Xử lí: - Tăng tốc độ thanh băm. - Giảm tốc độ thảm. - Thay đổi hành trình thanh băm. - Tăng lượng vật liệu ra. - Trợ lực bàn đầm với áp lực nhỏ và cố định. Khuyến cáo: Không nên kích hoạt trợ lực khi trải lớp BTN hạt mịn (lớp mỏng). |

| Dị thường xuất hiện lúc bắt đầu lại việc thảm | ||

|

|

|

|

Lỗi: “Đụn phình” xuất hiện khi bắt đầu lại việc trải nhựa |

Nguyên nhân: - Mỗi lần dừng máy đều có sự ảnh hưởng đến hệ 4 lực cân bằng. - Bởi góc lệch bàn đầm dương, bàn đầm lại có khuynh hướng “nổi” trở lại khi bắt đầu thảm tiếp. Càng dừng lâu, dị thường xuất hiện càng lớn! |

Xử lí: - Kích hoạt “đóng băng” bàn đầm. - Hạn chế dừng máy lâu. - Dùng vật liệu còn lại trong phễu trong đoạn ngắn, thời gian chờ sẽ phân phối đều cho những lần dừng thảm sau đó. |

| Các dị thường nhỏ theo phương ngang | ||

|

|

|

|

Lỗi: - Các dị thường nhỏ xuất hiện trên những khoảng ngắn |

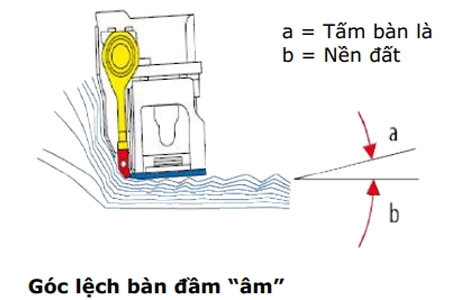

Nguyên nhân: - Đây là góc lệch bàn đầm “âm”. Lúc này, chỉ có duy nhất thanh băm và phần trước của bàn đầm là có tiếp xúc với vật liệu. Khu vực tiếp xúc nhỏ không đủ để san phẳng những dị thường đang có trên bề mặt nền đất. |

Xử lí: - Giảm độ đầm chặt (thanh băm). - Tăng tốc độ thảm. - Đảm bảo cho việc cài đặt của phần bàn đầm nới rộng trênbộ bàn đầm chính là đúng |

| Những dị thường lặp đi lặp lại có tính chu kì theo hướng trải | |

|

|

|

Lỗi: - Dị thường xuất hiện trên lớp trải mang tính chu kì. - Dị thường tập trung phần lớn tại khu vực của bộ nới rộng hơn là tại khu vực phía sau của phần bàn đầm cơ sở. |

Nguyên nhân / Xử lí: - Dị thường đến từ tín hiệu tham chiếu do cảm biến đọc được (chẳng hạn do dây tham chiếu bị chùng). - Khoảng cách giữa 2 cọc gần nhất không được vượt quá 6m. |

|

|

|

Nguyên nhân / Xử lí: - Ốc bắt thanh kéo bàn đầm rơ. - Thiết đai ốc hoặc bu lông bắt. - Giá đỡ cho cảm biến vật liệu bị rơ - Kiểm tra lại các mối kết nối. - Lắp thêm nếu thiếu đai ốc hay bu lông |

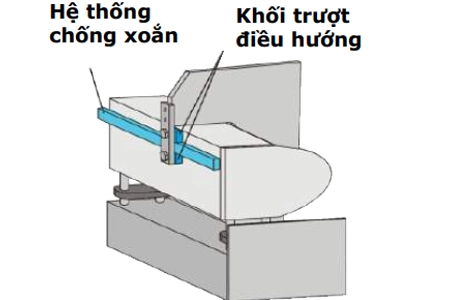

Nguyên nhân / Xử lí: - Hệ thống chống xoắn bị mòn. - Điều chỉnh lại các khối trượt: “Không được tỳ lên thanh trượt nhưng cũng không được quá hở” |

|

|

|

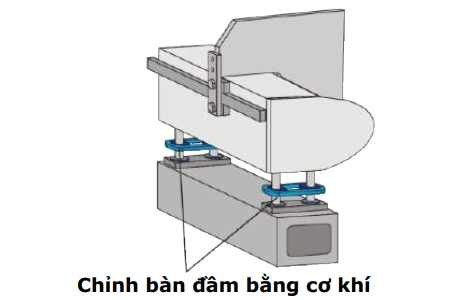

Nguyên nhân / Xử lí: - Độ rơ ở phần chỉnh cao độ cơ. - Siết các đinh ốc bị rơ. - Chỉnh lại độ hở theo đúng đặc tính từ nhà sản xuất. - Sau khi chỉnh: Siết chặt các bu lông khóa! |

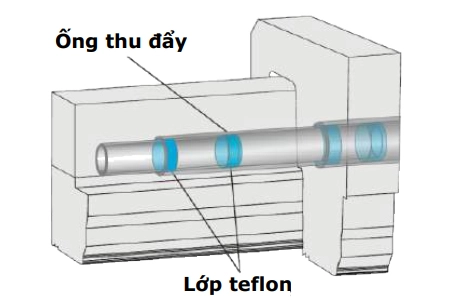

Lỗi: - Ống thu đẩy bị mòn quá mức (Lớp teflon). - Giữ cho ống luôn sạch và không bị xước - Bôi trơn thường xuyên ống thu đẩy bằng mỡ silicon. - Thay các sin phốt bị hỏng hoặc mòn trên ống thu đẩy. |

10. SỰ PHÂN TẦNG VẬT LIỆU

Vật liệu phân tầng theo phương ngang

Vật liệu có sự khác biệt lớn về cỡ cốt liệu và có hàm lượng phụ gia ít có nguy cơ dễ bị phân tầng:

- Vật liệu có cỡ hạt sai biệt lớn (Ví dụ: Lớp cấp phối).

- Ít phụ gia.

- Lượng cốt liệu cỡ trung ít.

- Chiều cao vật liệu không đạt.

- Sự phân tầng vật liệu.

Sọc phân tầng vật liệu xuất hiện ngang qua vệt trải mỗi lần thay nạp thêm vật liệu.

Nguyên nhân đến từ sự phân tầng vật liệu thường xảy ra do chất lượng vật liệu kém (không đủ bitum, không đồng nhất). Nó cũng có thể sinh ra khi vận hành phễu tiếp liệu quá nhiều khi phễu gần hết vật liệu, và kết quả là vật liệu bị phân tầng sẽ được chuyển đến guồng xoắn.

Xử lí: băng tải nên luôn có đủ vật liệu, chỉ vận hành phễu chứa “khi thật sự cần”, cung cấp vật liệu liên tục nhằm hạn chế việc phải vận hành phễu tiếp liệu

Sự phân tầng ở tâm của vệt trải

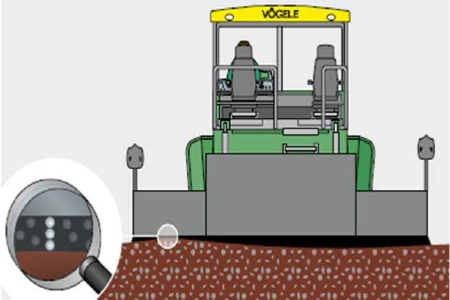

Nguyên nhân: lượng vật liệu ra trước bàn đầm không đủ.

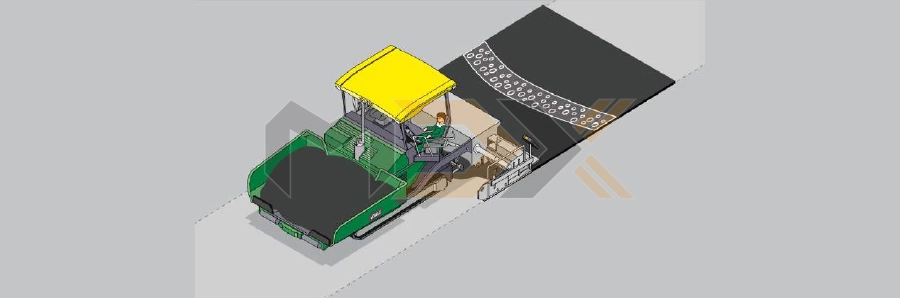

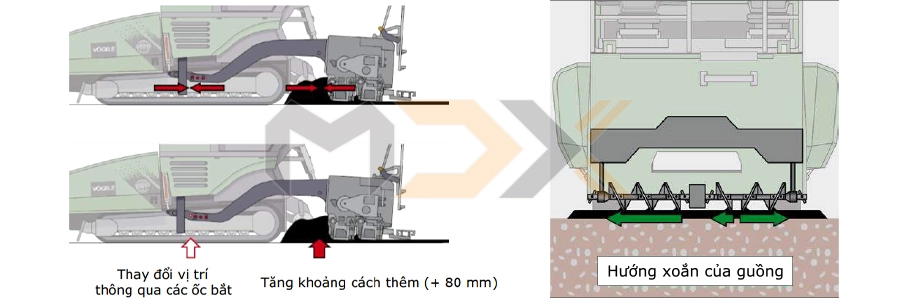

Xử lí: nâng chiều cao guồng tương ứng với về dày lớp trải. Nguyên tắc là đáy của guồng xoắn cách đáy tấm bàn là khoảng 50 mm. Tùy thuộc loại máy trải, các cánh xoắn bên trong có thể xoay để cuốn vật liệu hoặc là vào bên trong hoặc là ra 2 biên của bàn đầm.

Có thể đưa bàn đầm ra xa xe kéo để tăng diện tích trống. Có thể thực hiện được bằng cách sử dụng hàng lỗ thứ 2 tại điểm nối thanh kéo với xi lanh cao độ. Khoảng cách có thể tăng thêm 80 mm.

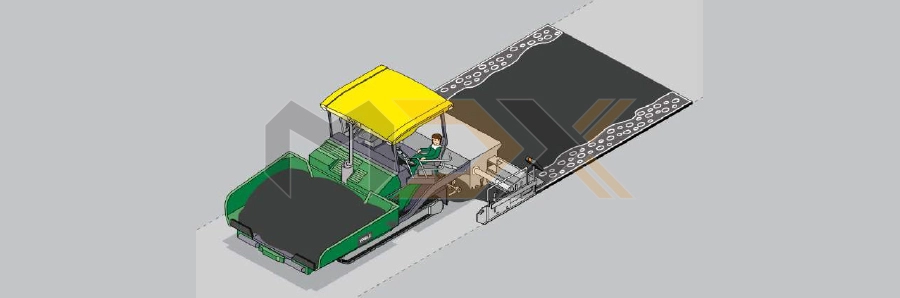

Phân tầng xảy ra ở khu vực biên

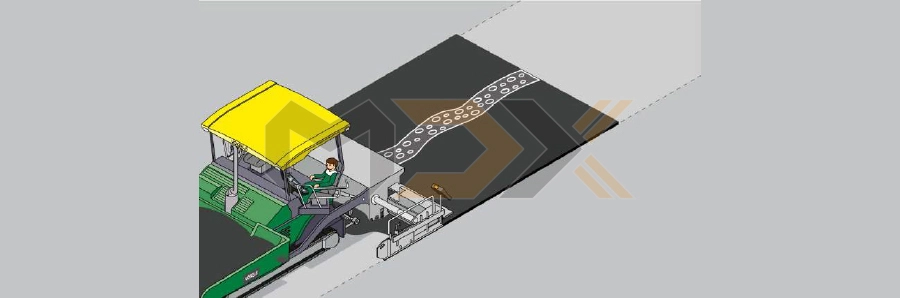

Sự phân tầng xuất hiện ở khu vực 2 biên khi thảm với bề rộng lớn.

Nguyên nhân do chiều cao vật liệu trước bàn đầm không đồng đều trên toàn vùng làm việc.

Xử lí: sử dụng tấm chắn giới hạn (guồng trục xoắn, tấm chắn trước xích di chuyển) cho vật liệu. Các cảm biến kiểm soát guồng xoắn nên được lắp trên các tấm chắn hông. Kiểm tra các cảm biến vật liệu, cân chỉnh lại nếu cần thiết.

Các đốm xuất hiện trên bề mặt vệt trải

Sự thay đổi cấu trúc bề mặt vệt trải xuất hiện rải rác trong lúc trải. Bề mặt nhựa trở nên “mịn” hơn bởi bitum.

Nguyên nhân do cốt liệu cỡ mịn cùng với hàm lượng nhiều bitum trong vật liệu do trạm trộn cung cấp - hay do sấy bàn đầm không đạt.

Xử lí: kiểm tra chức năng sấy bàn đầm, vệ sinh máy và bàn đầm và kiểm tra các cân chỉnh, thông báo trạm cấp nhựa về vấn đề cốt liệu và giảm tốc độ băm.

11. CÁC DẤU HẰN TRÊN BỀ MẶT

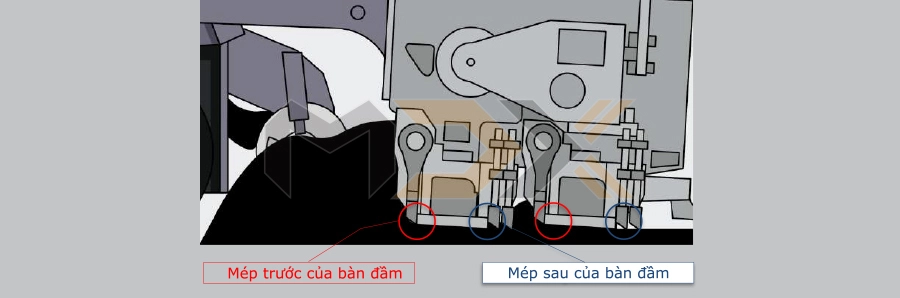

Dấu hằn do mép sau của bàn đầm để lại

Mép sau của bàn đầm để lại dấu hằn nằm ngang trên bề mặt vệt trải.

Nguyên nhân do góc lệch bàn đầm quá lớn, xe tiếp liệu cập vào máy trải nhựa quá mạnh, các van thủy lực nâng hạ xi lanh bàn đầm.

Xử lí: tối ưu hóa góc lệch bàn đầm, cẩn thận trong lúc tiếp liệu, kiểm tra chức năng của các xi lanh thủy lực bàn đầm.

Dấu hằn do mép trước của bàn đầm để lại

Mép trước của bàn đầm để lại dấu hằn nằm ngang trên bề mặt vệt trải.

Nguyên nhân do chỉnh vị trí thanh băm sai (quá thấp), thanh băm “đi quá sâu” hay “vận hành không đạt”, lỗi thợ vận hành (Ngừng máy trải đột ngột).

Xử lí: kiểm tra cài đặt cơ khí cho thanh băm, kiểm tra các thông số điện / chỉnh lại, chỉ thao tác ngừng máy thông qua tay trang di chuyển trong suốt quá trình thảm.

Tin liên quan

Từ khóa: thảm nhựa, trải bê tông nhựa, bê tông nhựa nóng, trải nhựa, thảm nhựa đường