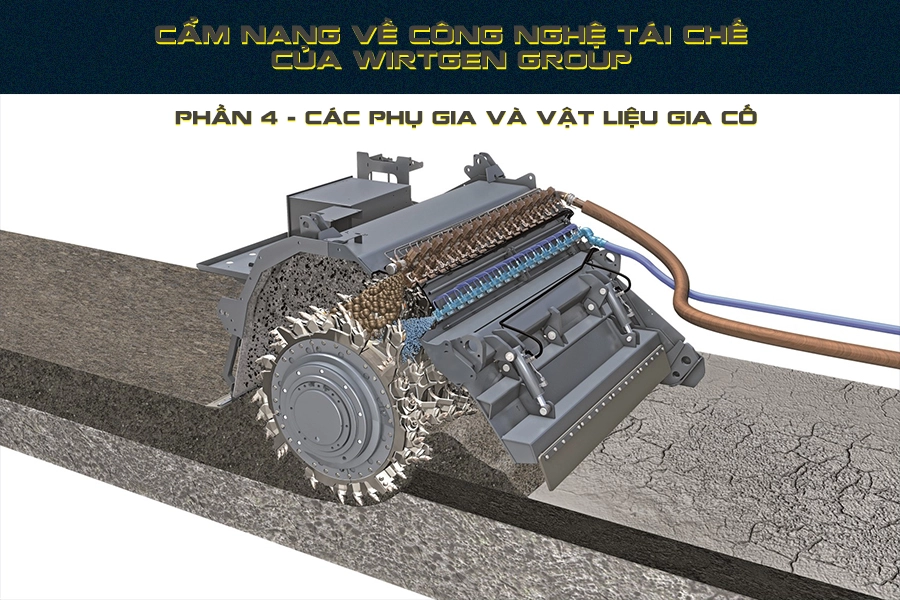

CẨM NANG VỀ CÔNG NGHỆ TÁI CHẾ CỦA WIRTGEN GROUP - PHẦN 4

Cách đây khoảng 2000 năm, người La Mã cổ đại đã biết sử dụng các tác nhân gia cố ổn định hóa trong xây dựng đường giao thông. Ngoài hệ thống mặt đường lát đá cao cấp (đá cobble), họ còn sử dụng một dạng xử lý vôi để cải thiện độ bền mặt đường, đáp ứng các xe chuyển tải nặng. Ngày nay, nhiều loại phụ gia và vật liệu gia cố là tác nhân ổn định hóa được sử dụng trên toàn thế giới để khác phục các hạn chế của vật liệu tự nhiên. Ngoài việc tăng các đặc tính bền của vật liệu, tác nhân ổn định hóa còn cải thiện tuổi thọ và khả năng chịu tác động của nước và môi trường.

NỘI DUNG CẨM NANG TÁI CHẾ CỦA WIRTGEN GROUP

Cẩm nang về tái chế của Wirtgen Group được chúng tôi chia thành 6 phần, ứng với 6 vấn đề quan trọng mà các chủ đầu tư và người vận hành thiết bị cần nắm vững trong quy trình tái chế mặt đường. Các bạn có thể click chọn từng phần bên dưới để xem chi tiết hơn.

|

|

| PHẦN 1 | PHẦN 2 |

|

|

| PHẦN 3 | PHẦN 4 |

|

|

| PHẦN 5 | PHẦN 6 |

Ở nhiều nơi trên thế giới, hầu như không có đủ vật liệu chất lượng dùng trong xây dựng đường giao thông. Chi phí nhập vật liệu thích hợp quá cao, do đó cần phát triển các kỹ thuật tái chế và gia cố ổn định hóa để tận dụng các nguồn tài nguyên tại chỗ. Độ bền cao, thường có thể nhận được từ vật liệu địa phương bằng cách phối trộn các vật liệu gia cố ổn định hóa với chi phí tương đối thấp.

Các kỹ thuật này có thể áp dụng trong xây dựng mới và trong quy trình hồi phục, nâng cấp các đường cũ. Bằng cách bổ sung vật liệu gia cố ổn định hóa, có thể cải thiện vật liệu khai thác từ mặt đường hiện hữu, do đó không cần nhập vật liệu mới để đạt được độ bền yêu cầu trong kết cấu mặt đường.

Tuy nhiên, khi sử dụng tác nhân ổn định hóa là các vật liệu gia cố, cần phải nắm vững các đặc tính, ưu thế và các nhược điểm của từng loại tác nhân ổn định hóa.

TÓM TẮT NỘI DUNG

| 1 | Các loại vật liệu dùng trong tái chế gia cố nền đường | 2 | Gia cố ổn định hóa với xi măng |

| 3 | Gia cố ổn định đất nền với bitum |

1. CÁC LOẠI VẬT LIỆU DÙNG TRONG TÁI CHẾ GIA CỐ NỀN ĐƯỜNG

a. Tổng quan

Nhiều vật liệu và phụ gia dung trong tái chế ổn định hóa đang được sử dụng trên toàn thế giới. Chúng bao gồm các hợp chất hóa học, chẳng hạn calcium chloride, các polymer với chuỗi phân tử dài và các sản phẩm dầu mỏ sulphonate hóa. Một số là các tác nhân liên kết, chẳng hạn xi măng và bitumen. Mục đích chính là liên kết các hạt thành phần riêng rẽ với nhau để tăng độ bền hoặc tăng tính chịu nước của vật liệu.

Đối với các vật liệu cụ thể, một số tác nhân có hiệu quả cao hơn số khác, một số có ưu thế về giá cả, nhưng tất cả đều có phạm vi ứng dụng riêng trên thị trường và hầu hết đều được ứng dụng một cách tốt nhất bằng cách sử dụng các máy móc tái chế hiện đại.

Các sản phẩm mới liên tục phát triển và điều quan trọng đối với ngành công nghiệp này là chúng phải được thử nghiệm và đánh giá chính xác. Sự đổi mới luôn luôn được ủng hộ do không thể có một vật liệu gia cố ổn định hóa và đáp ứng cho mọi ứng dụng thực tế. Các kỹ sư phải duy trì phương pháp tiếp cận mở khi phải đưa ra quyết định lựa chọn loại vật liệu để gia cố ổn định hóa cho mỗi dự án cụ thể.

Các quyết định này phụ thuộc vào nhiều yếu tố, tùy theo tầm quan trọng của chúng, bao gồm:

- Giá cả: đơn giá của tác nhân ổn định hóa (thường tính theo giá / mét vuông lớp mặt đường hoàn thiện) luôn luôn là yếu tố hàng đầu.

- Tính khả dụng: các tác nhân ổn định hóa chuyên biệt có thể không khả dụng ở vài nơi trên thế giới. Ví dụ, một số quốc gia không sản xuất nhũ bitum.

- Đặc tính vật liệu: một số vật liệu gia cố hay tác nhân ổn định hóa hiệu quả hơn số khác chỉ đối với một số loại vật liệu xác định. Ví dụ, vôi có khả năng ổn định hóa tốt hơn xi măng chỉ đối với các loại đất có độ dẻo cao (Pl > 1).

- Chính sách: một số cơ quan kiểm định chất lượng có các chính sách cứng nhắc về việc sử dụng các vật liệu gia cố và tái chế, thường do các kinh nghiệm trong quá khứ.

Các quốc gia, thậm chí các cơ quan có trách nhiệm, thường có phương pháp tiếp cận khác nhau về vấn đề sử dụng các vật liệu để tái chế và gia cố ổn định hóa. Các khác biệt này chủ yếu do chính sách, và thường xuất phát từ cảm tính thay vì các lý do kỹ thuật. Công nghệ nói chung không có ranh giới; các đặc tính độ bền, đo ở vị trí bất kỳ trên thế giới, đều có tính so sánh, nếu có chung các chuẩn kiểm tra, và tiến hành với cùng loại vật liệu. Do đó, hầu như không có lý do thực tế để loại bỏ vật liệu tái chế và gia cố cụ thể, nếu tác nhân đó đáp ứng mọi yêu cầu kỹ thuật có liên quan.

Về bản chất, các kỹ sư thường có xu hướng bảo thủ, do đó để tránh rủi ro khi sử dụng tác nhân nào đó, họ thường phải tiến hành thử nghiệm và kiểm chứng. Các tác nhân ổn định hóa gốc xi măng và ở mức độ thấp hơn, các tác nhân gốc bitum, đều đã được nghiên cứu cẩn thận. Chúng được dùng rộng rãi, và có các phương pháp kiểm tra tiêu chuẩn để xác định các thành phần hỗn hợp tối ưu và các yêu cầu bảo đảm chất lượng. Ngoài ra, cả xi măng và bitum đều được sử dụng rộng rãi trong ngành xây dựng và khả dụng trên toàn thế giới, do đó chúng là các tác nhân ổn định hóa thông dụng nhất và được ưa chuộng trên phạm vi toàn cầu.

Vật liệu chưa liên kết (không ổn định hóa) trong các mặt đường thường là loại phụ thuộc ứng suất. Điều này có nghĩa là, khi được đưa vào bên trong mặt đường, đặc tính cứng vững hiệu dụng của chúng sẽ tăng theo trạng thái tải. Khi loại vật liệu này chịu tải lặp lại đến các mức ứng suất cao hơn độ bền cực đại của chúng, biến dạng trượt sẽ xảy ra, dẫn đến khả năng bị phá hủy. Sự bổ sung chất ổn định hóa sẽ liên kết các hạt vật liệu này với nhau, thay đổi cách ứng xử khi chịu tải, lớp vật liệu liên kết có xu hướng tác động như một tổng thể với các dạng ứng suất rất khác nhau.

Các vật liệu dùng trong quá trình tái chế và gia cố ổn định hóa gốc xi măng hỗ trợ tính cứng vững, còn các tác nhân bitum có xu hướng làm cho vật liệu tương đối dẻo hơn. Vật liệu xi măng hóa dễ bị co, biểu thị dưới dạng các đường nứt trong lớp vật liệu này khi chịu các tải lặp lại, còn vật liệu bitum có xu hướng tương đối mềm với các tính chất đàn hồi tốt hơn, biến dạng lớn hơn khi chịu tải. Tuy nhiên, ứng suất kéo sẽ phát sinh trong phần dưới của tất cả các lớp kết cấu từ vật liệu liên kết khi mặt đường bị biến dạng do tải.

Tải lặp lại (tần suất khoảng hàng triệu lần) làm cho vật liệu dễ bị phá hủy mỏi, hoặc rạn nứt “từ dưới lên” và kiểu tác nhân liên kết được sử dụng là một trong các yếu tố quyết định về số lần tải lặp lại lớp vật liệu có thể chịu được trước khi xuất hiện các vết nứt.

b. Vật liệu gia cố khi tái chế ổn định hóa gốc xi măng

Vôi, xi măng và các hỗn hợp của chúng với xỉ than, xỉ lò cao,…là các tác nhân ổn định hóa thông dụng nhất hiện nay. Ngay từ thời La Mã, vôi đã được sử dụng, còn xi măng được dùng làm tác nhân ổn định hóa ở Hoa Kỳ từ năm 1917.

Chức năng chính của các tác nhân này là tăng độ bền. Ngoài ra, vôi được giải phóng trong quá trình hydrate hóa sẽ phản ứng với các hạt sét trong đất dẻo, làm giảm tính dẻo. Tuy nhiên, việc sử dụng các hỗn hợp xi măngbị giới hạn chỉ để xử lý các vật liệu có chỉ số độ dẻo (Plasticity Index) nhỏ hơn 10. Đối với các vật liệu có độ dẻo cao, vôi là tác nhân ổn định hóa tốt hơn.

Độ bền đạt được tùy thuộc lượng tác nhân ổn định hóa bổ sung và loại vật liệu được xử lý. Trái với suy nghĩ của một số người, bổ sung nhiều xi măng để tăng thêm độ bền có thể gây ảnh hưởng xấu đến chất lượng của lớp vật liệu. Vật liệu được xử lý với tác nhân ổn định hóa gốc xi măng có xu hướng bị bán giòn. Tăng độ bền sẽ làm cho vật liệu trở nên giòn, làm giảm tính dẻo và đàn hồi cửa lớp ổn định hóa.

Điều này sẽ dẫn đến hiện tượng rạn nứt trong điều kiện tải lặp lại (đặc biệt là các tải nặng) do đó làm giảm tuổi thọ của kết cấu. Do đó, điều quan trọng là các yêu cầu về lớp ổn định hóa phải rõ ràng và thiết kế thành phần phải được thực hiện với các mẫu đại diện để xác định tỷ suất áp dụng chính xác.

c. Vật liệu gia cố khi tái chế là tác nhân ổn định hóa gốc bitum

Do các tiến bộ công nghệ, sử dụng bitum làm tác nhân gia cố ổn định hóa ngày càng được ưa chuộng, áp dụng cả dạng nhũ tương hóa và trạng thái bitum bọt. Xử lý vật liệu với bitum cắt theo các mảnh nhỏ, không phải là quy trình ổn định hóa do bitum phân tán theo cách thức tương tự asphalt phối trộn nguội. Tuy nhiên, do các nguyên nhân môi trường, kiểu xử lý này không được phép áp dụng ở nhiều quốc gia, do đó cũng sẽ không trình bày trong tài liệu này.

Ổn định hóa với bitum là phương pháp rất kinh tế, cho phép cải thiện độ bền của vật liệu đồng thời giảm các tác hại của nước. Sự ổn định hóa bằng bitum tạo ra lớp tương đối dẻo và đàn hồi hơn so với cùng loại vật liệu được xử lý với xi măng.

Vật liệu được gia cố ổn định hóa với bitum và dưới 1.5% (trọng lượng) xi măng không bị hiện tượng rạn nứt do co ngót liên quan với xử lý xi măng và có thể sử dụng ngay do (độ bền) liên kết ban đầu của các hạt trên bề mặt có thể chịu được tải lưu thông. Tuy nhiên, các xe nặng, kể cả xe lu, không được đậu trên lớp hoàn thiện trong khi lớp này khô dần.

Điều quan trọng cần chú ý là có hai dạng xử lý rất khác nhau sử dụng nhũ bitum:

- Quá trình làm tươi mới nhưng vẫn duy trì công nghệ asphalt hòa trộn nóng cơ bản. Sử dụng nhũ bitum với công thức chuyên biệt cho xử lý tái chế đường bê tông nhựa - RAP về cơ bản là làm mềm bitum bị lão hóa xung quanh các hạt hỗn hợp, cho phép hỗn hợp được rải đều và đầm nén dưới dạng hỗn hợp nguội. Các chỉ tiêu thiết kế cho loại quy trình xử lý này về cơ bản là tương tự quy trình asphalt phối trộn nóng và các thiết kế phối trộn được thực hiện theo phương pháp Marshall truyền thống (đường kính 100 mm cho cốt liệu) hoặc các phương pháp SHRP với chế độ đầm nén kiểu hồi chuyển.

- Quá trình ổn định hóa với cùng công nghệ áp dụng cho các vật liệu hạt. Các bánh mẫu được chế tạo bằng cách sử dụng kiểu đầm nén Proctor và các quy trình thiết kế thành phần hỗn hợp đều sử dụng các tính chất bền để xác định mức ứng dụng theo yêu cầu. Về cơ bản là vật liệu dạng hạt “tăng cường”, các lớp mặt đường được xây dựng từ vật liệu ổn định hóa bitum có chiều dày không quá 100 mm.

Sự tái chế với vật liệu gia cố thêm là bitum (ngược với tác nhân làm tươi mới) tạo ra vật liệu ổn định hóa bitum, không phải là vật liệu có dáng vẻ tương tự asphalt. Nói chung, nền asphalt đầm nén liên tục sẽ có tổng thể tích rỗ xốp khoảng 3 - 6% và từng hạt được bao bọc bằng màng bitum mỏng, tác dụng như “chất kết dính tiếp xúc”. Vật liệu ổn định hóa bằng bitum được đặc trưng bằng sự phân tán bitum chủ yếu giữa các hạt mịn, dưới 0.075 mm đối với bitum bọt và hơi thô hơn đối với nhũ bitum.

Do đó, đây là vật liệu hạt với nền giàu bitum. Tổng thể tích rỗ xốp của loại vật liệu này sau khi đầm nén ít khi dưới 10% và ứng xử với tải một phần như vật liệu hạt, có khà năng chịu các ứng suất va đập do ma sát giữa các hạt, và một phần theo kiểu đàn hồi nhớt, có khả năng chịu được ứng suất kéo lặp nhiều lần. Do đó, có thể coi đây là vật liệu lai.

Một số vật liệu biên được xử lý với tác nhân ổn định hóa bitum duy trì các tính bền tương đối kém (tính bền bị suy giảm khi ngâm nước). Điều này có thể được giải quyết bằng cách bổ sung thêm “phụ gia hoạt động”. Chẳng hạn vôi hydrate hóa hoặc xi măng. Lượng nhỏ chất phụ gia hoạt động (0.5 đến 1.5% trọng lượng) có thể làm tăng rõ rệt khả năng duy trì độ bền mà không ảnh hưởng đến các tính chất mỏi của lớp xử lý. Chất phụ gia hoạt động (chất độn) thường tác động như chất xúc tác phân tán với bitum bọt và hỗ trợ sự bẻ gãy khi được dùng với nhũ bitum. Trong thực tế thường sử dụng xi măng hoặc vôi hydrate hóa chung với tác nhân ổn định hóa gốc bitum.

2. GIA CỐ ỔN ĐỊNH HÓA VỚI XI MĂNG

a. Tổng quan

Xi măng là tác nhân ổn định hóa thông dụng nhất, vượt quá mọi tác nhân ổn định hóa khác. Một trong các lý do chính là tính khả dụng của loại vật liệu này, xi măng được sản xuất ở hầu khắp các nước trên thế giới. Lý do thứ hai là, xi măng là vật liệu xây dựng chính. Hiện có rất nhiều tiêu chuẩn, phương pháp kiểm tra, và đặc tính kỹ thuật, các lớp ổn định hóa bằng xi măng đã được thực hiện trên nhiều ngàn kilometers đường trên khắp thế giới.

Tuy nhiên, sự ổn định hóa bằng xi măng đòi hỏi phương pháp thiết kế thích hợp. Chức năng chính của chất phụ gia xi măng là làm tăng độ bền, và độ bền nén không hạn chế (Unconfined Compressive Strength - UCS) là chỉ tiêu thiết kế chính được chấp nhận trên toàn cầu. Tuy nhiên, ngoài UCS, vẫn phải xét đến các yếu tố khác, chẳng hạn tỷ suất tăng bền, độ bền kéo gián tiếp (Indirect Tensile Strength - ITS), các vấn đề về rạn nứt,…

b. Câc yếu tố tác động đến độ bền

Độ bền nén và bền kéo đạt được trong vật liệu ổn định hóa xi măng được xác định bằng lượng xi măng bổ sung, loại vật liệu và mật độ vật liệu đầm nén. Nói chung, độ bền tăng gần như tuyến tính với hàm lượng xi măng, nhưng với các tỷ suất khác nhau tùy theo vật liệu và loại xi măng. Mật độ (tỷ trọng) đóng vai trò chính trong việc xác định độ bền cực đại, còn nhiệt độ môi trường tác động trực tiếp đến tỷ suất tăng bền. Nhiệt độ môi trường càng lớn, tỷ suất tăng bền càng cao.

Các liên kết tinh thể bắt đầu hình thành giữa các hạt ngay khi xi măng tiếp xúc với nước trong quá trình phối trộn. Một số liên kết này bị hủy hoại khi vật liệu chuyển dịch (chủ yếu trong quá trình đầm nén) do đó sẽ giảm độ bền có thể đạt được. Ngoài ra, liên kết này còn làm giảm mật độ cực đại có thể đạt được. Vì vậy điều quan trọng là thực hiện quy trình rải và đầm nén sau khi tái chế để đạt được mật độ cực đại và độ bền cao nhất từ vật liệu đầm nén.

Điều này đặc biệt quan trọng khi nhiệt độ môi trường vượt quá 40 độ C và vật liệu có xu hướng tăng nhanh độ bền (ví dụ phản ứng silic vô định hình). Trong các điều kiện đó, cần nghiên cứu khả năng sử dụng tác nhân ổn định hóa khác, thay cho xi măng Portland, chẳng hạn phối rộn thêm xỉ than hoặc vôi, với tỷ suất tăng bền chậm hơn.

c. Sự rạn nứt các lớp xử lý bằng xi măng

Mọi vật liệu được xử lý bằng xi măng, kể cả bê tông, đều có thể bị nứt. Tỷ suất tăng bền (cả UCS và ITS) trong vật liệu xử lý bằng xi măng là hàm của thời gian. Ứng suất kéo phát triển bên trong vật liệu này, chủ yếu do co ngót hoặc tải lưu thông, khi vượt quá độ bền kéo sẽ dẫn đến rạn nứt cục bộ.

Các vết nứt này có thể được kiểm soát và không nhất thiết sẽ gây ra hư hỏng. Tuy nhiên, điều quan trọng cần chú ý là, vật liệu xử lý bằng xi măng có xu hướng rạn nứt vì hai nhóm nguyên nhân rất khác nhau. Thứ nhất là tác dụng của phản ứng hóa học, xảy ra khi xi măng hydrate hóa với nước, khi đó chưa có sự lưu thông trên đường. Tải lưu thông lặp lại là nhóm nguyên nhân thứ hai. Sự hình thành và phát triển vết nứt từ hai nhóm nguyên nhân nêu trên là rất khác nhau, do đó cần xem xét một cách riêng rẽ.

Vết nứt không do lưu thông trên mặt đường.

Rạn nứt là không thể tránh khỏi khi vật liệu được xử lý với xi măng. Khi xi măng hydrate hóa, sẽ hình thành các tinh thể phức chất calcium silicate dạng “nhánh cây”, liên kết các hạt vật liệu với nhau. Ngoài sự phát sinh nhiệt và nhiều thay đổi khác xảy ra trong phản ứng hóa học này, khi các liên kết phát triển, vật liệu sẽ bị co và thay đổi thể tích, gây ra các vết nứt, thường được coi là rạn nứt do co ngót. Cường độ (khoảng cách trung bình giữa các vết nứt) và độ lớn (chiều rộng vết nứt), hoặc mức độ rạn nứt, chủ yếu bị tác động do các yếu tố sau:

- Hàm lượng xi măng: sự co xảy ra trong quá trình hydrate hóa là hàm của lượng xi măng hiện hữu. Tăng hàm lượng xi măng sẽ tăng mức độ rạn nứt, và đây là một trong các lý do giảm lượng xi măng để đạt được các yêu cầu thiết kế. Tuy nhiên, sẽ trình bày ở phần dưới, các yêu cầu về độ bền và độ cứng vững phải cân bằng và do đó không phải lúc nào cũng có thể duy trì hàm lượng xi măng ở mức thấp.

- Loại vật liệu được ổn định hóa: một số vật liệu có xu hướng co nhiều hơn vật liệu khác khi được xử lý với xi măng. Ngoài ra, một số vật liệu dẻo có xu hướng hoạt động, biểu thị các thay đổi thể tích một cách rõ rệt giữa các trạng thái ẩm và khô. Khi PI của vật liệu lớn hơn 10, bổ sung thêm vôi, hoặc phối hợp vôi với xi măng để giảm độ dẻo, lý tưởng là đến trạng thái không dẻo.

- Hàm lượng ẩm đầm nén: độ rạn nứt là hàm của lượng ẩm bị tổn thất khi vật liệu khô dần. Giới hạn hàm lượng ẩm (nghĩa là giảm tỷ số nước : xi măng) tại thời điểm đầm nén đến dưới 75% hàm lượng ẩm bão hòa có thể làm giảm rõ rệt mức độ rạn nứt.

- Tốc độ khô: khi vật liệu xử lý bằng xi măng co ngót, nội ứng suất sẽ xuất hiện bên trong vật liệu. Mức độ rạn nứt được xác định chủ yếu bằng tốc độ tăng bền liên quan với tốc độ phát triển ứng suất co ngót. Nếu vật liệu khô nhanh, ứng suất co ngót sẽ lớn hơn độ bền và mức độ rạn nứt sẽ mạnh hơn (2m x 2m) với các vết nứt hẹp (cỡ sợi tóc). Làm chậm tốc độ khô, cường độ rạn nứt sẽ giảm (6m x 4m) với các vết nứt rộng hơn. Xử lý cẩn thận lớp hoàn thiện sẽ giúp cho lớp bề mặt khô chậm hơn, do đó sẽ giảm cả cường độ và độ lớn của rạn nứt.

Đặc tính của rạn nứt do co ngót là phần đỉnh rộng hơn phần đáy (quá trình khô thường bắt đầu từ bề mặt) và mặt thẳng đứng không đều, cho phép truyền các tải lưu thông qua vết nứt một cách dễ dàng.

Vết nứt do lưu thông

Loại rạn nứt này xảy ra khi vật liệu xử lý bằng xi măng bị ứng suất quá mức hoặc vượt quá tuổi bền mỏi. Vết nứt hình thành ở đáy lớp nơi ứng suất kéo do lưu thông là cực đại, gây ra biến dạng cực đại. Là loại bán giòn với các tính dẻo tương đối thấp, các lớp xử lý xi măng rất nhạy với quá tải. Rạn nứt do mỏi xảy ra sau một số lần tải lặp lại xác định. Loại rạn nứt này không phải là sự cố có tính tức thời.

Trong trạng thái sau rạn nứt, lớp xử lý vẫn có khả năng chịu tải lưu thông, trạng thái có thể lập mô hình bằng cách rút gọn module hiệu dụng của lớp xử lý bằng xi măng. Cường độ và độ lớn rạn nứt tăng khi lớp này tiếp tục bị xuống cấp do các tải lưu thông lặp lại. Điều này làm giảm module hiệu dụng, tăng độ biến dạng do tải, do đó hỗ trợ quá trình xuống cấp liên tục cho đến khi vật liệu đạt đến trạng thái hạt trước khi ổn định hóa.

d. Nghiền bề mặt

Hiện tượng nghiền xảy ra trong phần trên của lớp ổn định hóa bằng xi măng khi lưu thông gây ra ứng suất vượt quá độ bền nén của vật liệu này. Cơ chế phá hủy này, ban đầu được nhận biết trong các lớp nền ít xi măng với các xử lý bề mặt tương đối mỏng trên mặt đường lưu thông cao ở Nam Phi. Điều này được phát hiện từ các thử nghiệm Heavy Vehicle Simulator (mô phỏng xe tải nặng), các điều kiện phá hủy có thể lặp lại trên những mặt đường tương tự bằng cách tăng áp suất lốp xe từ 520 kPa (tiêu chuẩn cho phép) lên 750 kPa (đo thực tế tại hiện trường). Kết luận rút ra từ các thử nghiệm này cho thấy khả năng phá hủy do hiện tượng nghiền phụ thuộc vào:

- Độ bền (UCS) của lớp ổn định hóa, đặc biệt là phần phí trên.

- Chiều dày và kiểu bề mặt.

- Áp suất lốp xe và tải cầu xe.

Các quy trình thiết kế cần chú ý đến kết quả nghiên cứu này. Tăng UCS và chiều dày cho lớp ổn định hóa và lớp bề mặt sẽ giải quyết được vấn đề nêu trên. Tuy nhiên, sự quá tải vẫn là nguyên nhân chính gây ra hư hỏng mặt đường.

Hơn nữa, các lớp nền ổn định hóa bằng cement dễ bị hư hỏng do hiện tượng nghiền, nếu phải chịu tải lưu thông nặng trước khi đạt đủ độ bền. Như đã giải thích trong phần 4.2.3, cement được dùng để ổn định hóa thường tăng nhanh độ bền UCS ngay sau khi xây dựng, đạt đến 50% sau 7 ngày và 90% mức cực đại trong vòng 28 ngày. Do đó, khi UCS cần thiết cho lớp nền là 2 Mpa, dưới 0.5 MPa sau ba ngày sẽ làm cho lớp bề mặt dễ bị tổn thương nếu có các xe tải nặng với áp suất lốp cao lưu thông chậm.

e. Các vấn đề về tính bền vững

Tính bền vững của vật liệu tự nhiên chủ yếu liên quan với thời tiết và sự xuống cấp của các hạt riêng rẽ doảnh hưởng của các điều kiện khí hậu và tải lưu thông lặp lại. Sự xuống cấp này là quá trình tương đối chậm và các tính chất vật liệu thường hầu như không đổi trong khoảng tuổi thọ của đường, đặc biệt khi sử dụng vật liệu chất lượng cao. Tuy nhiên, khi ổn định hóa vật liệu chất lượng thấp với các tác nhân gốc xi măng, cần xét các vấn đề liên quan đến tính bền vững. Trong các điều kiện xác định, các tính chất của chúng có thể thay đổi trong khoảng thời gian ngắn do hiện tượng carbonate hóa và ảnh hưởng của khí hậu.

Thử nghiệm tiêu chuẩn California Bearing Ratio (CBS) được sử dụng rộng rãi để đánh giá độ bền của các vật liệu tự nhiên, nhưng không đủ nhạy để định chuẩn các độ bền cao đạt được từ quy trình xi măng hóa. Kiểm nghiệm UCS, được chấp nhận để xác định độ bền của vật liệu ổn định hóa với xi măng và các giới hạn tương ứng (ví dụ max 4 Mpa, min 2 MPa) được sử dụng trên toàn thế giới.

Tuy nhiên, các nghiên cứu cho thấy UCS độc lập chưa phải là chỉ số tin cậy về tính bền vững. Vật liệu ổn định hóa đáp ứng các yêu cầu UCS chuyên biệt có thể bị xuống cấp và phân rã trong khoảng thời gian tương đối ngắn. Cần có các kiểm nghiệm bổ sung để bảo đảm vật liệu ổn định hóa bằng xi măng đủ bền vững, đặc biệt đối với các tác động hủy hoại của hiện tượng carbonate hóa.

Carbonate hóa là phản ứng hóa học phức tạp xảy ra giữa vật liệu xi măng hóa và dioxide carbon khi có nước. Phản ứng này tạo ra calcium carbonate từ các ion calci tự do (luôn luôn hiện diện trong vật liệu xử lý bằng xi măng) và sự thay đổi cấu trúc phân tử sẽ làm tăng thể tích. Sự phá hủy sẽ xảy ra khi sự tăng thể tích tác dụng lực giãn nở vượt quá độ bền kéo của vật liệu xi măng hóa.

Hiện tượng này đã được biết rõ trong ngành công nghiệp bê tông, nhưng ít khi gây ra vấn đề do độ bền kéo của bê tông vượt xa các ứng suất phát sinh từ hiện tượng carbonate hóa.

Ngoài ra, hỗn hợp sử dụng trong sản xuất bê tông thường là đá nghiền với tính bền vững rất cao. Tuy nhiên, đối với các vật liệu chất lượng tương đối thấp được ổn định hóa với hàm lượng xi măng thấp, cần đặc biệt chú ý đến vấn đề carbonate hóa. Khả năng hủy hoại của hiện tượng carbonate hóa chỉ mới được chú ý trong vài năm gần đây. Trong từng trường hợp thực tiễn, sự phá hủy do carbonate hóa chủ yếu là do tổn thất độ bền trong lớp bị tác động. Khi sử dụng vôi hydrate hóa làm tac nhân ổn định, phản ứng carbonate sẽ chuyển tác nhân hoạt động (Ca(OH 2)) thành vôi nông nghiệp (CaCO3). Điều này loại bỏ khả năng giảm độ dẻo của vôi, làm cho lớp mặt đường dễ bị biến dạng do tải lưu thông.

Các kiểm tra độ bền vững được thực hiện trong phòng thí nghiệm để xác định khả năng xảy ra phản ứng carbonate hóa, chẳng hạn kiểm tra chà xát khô / ướt. Tuy nhiên, hiện có các tranh luận về tính đúng đắn và tính lặp lại của các kiểm tra này. Các kiểm tra khác, chẳng hạn Initial Consumption of Lime (ICL) hoặc Cement (ICC) trở nên thông dụng hơn, đặc biệt khi ổn định hóa vật liệu chất lượng tương đối thấp (các giá trị nghiền thấp và PI cao hơn 10). Các nghiên cứu đang tiếp tục, các kiểm tra mới đang được đề nghị, Chẳng hạn UCS “dư” sau khi cho mẫu tiếp xúc với dioxide carbon và nước.

Theo thời gian, các hướng dẫn rõ ràng sẽ trở nên khả dụng. Hiện tại, sự nhất trí chung giữa các nhà nghiên cứu là ITS là chỉ báo tốt nhất để tránh sự cố do phản ứng carbonate hóa; cần bổ sung đủ lượng xi măng để đạt được giá trị ITS tối thiểu là 250 MPa, bất kể UCS liên quan có vượt quá giới hạn hiện hành hay không.

f. Làm việc với xi măng

Như đã đề cập ở phần trên, một trong các vấn đề chính với vật liệu được xử lý bằng xi măng là rạn nứt do co ngót. Tuy nhiên, mức độ rạn nứt và chất lượng chung của các lớp ổn định hóa chủ yếu phụ thuộc vào các yếu tố chính dưới đây:

Thiết kế thành phần hỗn hợp

Điều quan trọng hàng đầu là quy trình thiết kế thành phần hỗn hợp phải được thực hiện dựa trên các mẫu đại diện của vật liệu được xử lý với xi măng. Các vật liệu khác nhau đòi hỏi lượng xi măng khác nhau để đạt đến độ bền và tính bền vững theo yêu cầu.

Chất lượng xi măng

xi măng có tuổi thọ (hạn sử dụng) xác định, không nên sử dụng quá ba tháng sau ngày sản xuất. Xác định tuổi của xi măng rất khó, đặc biệt khi được nhập theo khối lượng lớn (xi măng xá). Nếu có nghi ngờ về tuổi hoặc các vấn đề về chất lượng, cần thử nghiệm các mẫu để kiểm tra các thông số độ bền.

Loại xi măng

Không nên sử dụng loại xi măng nghiền mịn với các tính chất đông cứng nhanh.

Tính đồng nhất khi phân phối xi măng

Hiện có bốn phương pháp ứng dụng xi măng khác nhau. Ba phương pháp đầu là trải đều bột xi măng khô trên mặt của bề mặt đường hiện hữu trước khi phục hồi, phương pháp thứ tư là phun vữa xi măngvào buồng nghiền và trộn trong khi tái chế:

- Phân phối trong các bao và được rải đều bằng tay. Phương pháp này tương đối thông dụng ở các nước đang phát triển, nơi có nhiều lao đồng với lương thấp. Có thể đạt được mức chính xác chấp nhận được, nếu mặt đường hiện hữu được đánh dấu cẩn thận với khung lưới xác định diện tích sử dụng từng bao xi măng. Sau đó, xi măng được dàn đều và ép với dụng cụ có các lưỡi cao su để đạt được lớp đồng nhất với mật độ đồng đều.

- Phân phối bằng xe chứa xi măng xá. Đây là phương pháp thông dụng nhất hiện nay. Nhiều hệ thống khác nhau được sử dụng để rải xi măng lên mặt đường với tốc độ rải theo yêu cầu (băng tải, phễu rung, phun khí nén…), mỗi hệ thống đều có các ưu và nhược điểm riêng. Mọi xe rải xi măng xá đều có các giới hạn và phải rất cẩn thận khi áp dụng chế độ rải với các tỷ suất thấp (< 2%).

Phương pháp rải xi măng khô luôn luôn bị tác động do thời tiết, đặc biệt là gió và mưa. Là dạng bột mịn, xi măng rất dễ bị gió bào mòn, cuốn theo không khí dù chỉ là gió nhẹ, dễ bị tung lên khi xe tải đi qua. Các tổn thất này làm giảm lượng xi măng một cach không đồng nhất. Ngoài ra, mưa rơi trên lớp xi măng sẽ kích hoạt phản ứng hydrate hóa, do đó phải phối trộn ngay hoặc loại bỏ.

- Xe máy ổn định hóa / tái chế với thiết bị rải tích hợp: WR 2500 SK là phiên bản “mở rộng” của xe máy tái chế tiêu chuẩn với phễu 4 m3 tích hợp ngay sau cabine lái. Xi măng hoặc vôi được lấy ra từ phễu này bằng bánh vít và rải đồng đều trên mặt đường ngay phía trước buồng nghiền và trộn. Hệ thống “không bụi” này rất chính xác với tỷ suất rải dưới 2% và đến 6%, cho phép tránh các vấn đề thời tiết khi rải xi măng trên mặt đường phía trước máy tái chế.

- Phun vữa: WM 1000 được thiết kế chuyên biệt để trộn trước xi măng với nước theo hàm lượng ẩm đầm nén tối ưu (OCMC). Vữa treo này cần có đủ chất lỏng để bơm lên máy tái chế và phun vào buồng trộn thông qua thanh phun. Tỷ số nước - xi măng thường trong khoảng 1:1, nhưng hầu hết các ứng dụng tái chế đều yêu cầu nước nhiều hơn xi măng để đạt được hàm lượng ẩm đầm nén tối ưu.

Phun vữa là phương pháp phân phối xi măng chính xác nhất cho vật liệu tái chế. Phương pháp này có thể dùng cho mọi tỷ suất áp dụng xi măng, đặc biệt là các tỷ suất cao (>4%) cho các tái chế sâu (>200 mm) khi rải khối là không thể quản lý do thể tích xi măng không đều trên đơn vị diện tích (m2). Khi cần chiều dày lớp bột xi măng lớn hơn 25 mm, cần hết sức cẩn thận để bảo đảm tính ổn định (đặc biệt khi bồn nước được đẩy phía trước xe tái xử lý) và để tránh cửa trước của buồng nghiền trộn “san phẳng” lớp bột này. Các vấn đề đó hoàn toàn không xảy ra khi sử dụng thiết bị trộn vữa xi măng.

Tính đồng nhất khi phối trộn

Nhiều kiểm nghiệm đã được thực hiện để chứng minh năng lực phối trộn của các máy tái chế lớn là tương tự với các máy trộn tại nhà máy, nếu máy tái chế vận hành với tốc độ tiến tuân theo điều kiện cụ thể tại hiện trường (khoảng 6 đến 12 m/phút). “Các yếu tố an toàn “ truyền thống được bổ sung cho tỷ suất áp dụng các tác nhân ổn định hóa xác định trong phòng thí nghiệm, có thể được giảm bớt (thậm chí bỏ qua) khi làm việc với các xe máy tái chế hiện đại.

Bổ sung nước

Vật liệu được xử lý với xi măng phải được thao tác càng khô càng tốt để giảm rạn nứt do co ngót và tăng trọng lượng khi đầm nén. Khi cần bổ sung nước, nước phải luôn luôn được phun vào buồng nghiền và trộn và sự bổ sung này phải được kiểm soát một cách chặt chẽ để nhận được hàm lượng ẩm không vượt quá lượng ẩm tối ưu của vật liệu.

Xử lý

Khi hoàn tất, bề mặt của lớp ổn định hóa bằng xi măng phải không bị khô trong ít nhất là bảy ngày. Như đã đề cập ở phần trên, rạn nứt do co ngót sẽ phát triển ở bề mặt nếu tốc độ khô vượt quá tốc độ tăng bền. Có thể tránh quá trình khô nhanh bằng cách thường xuyên phun nước lên bề mặt từ bồn chứa có lắp thanh phun với chiều rộng toàn phần. Hoặc tạm thời che kín bằng tấm màng xử lý, nếu lớp này sẽ chịu lưu lượng giao thông lớn. Tuy nhiên, về nguyên tắc, vật liệu xử lý với xi măng phải được che phủ càng sớm càng tốt để giảm tác hại của quá trình carbonate hóa.

Nhiệt độ

Khi nhiệt độ môi trường cao hơn 25 độ C, cần xử lý các đoạn đường ngắn và hoàn tất càng nhanh càng tốt để tránh sự đầm nén trong khi độ bền tăng sớm do nhiệt độ cao.

Chất lượng của lớp hoàn tất thường được đánh giá theo độ bền (UCS, ITS) của các mẫu được lấy ngay phía sau xe tái xử lý. Khi thực hiện điều này, điều quan trọng là thường xuyên giám sát khoảng thời gian từ khi lấy mẫu tại hiện trường đến khi đầm nén mẫu trong phòng thí nghiệm. Các kiểm tra phải mô phỏng các điều kiện hiện trường. Sự trễ bất kỳ đều có thể dẫn đến độ bền thấp do xi măng hydrate hóa và độ bền bị giảm do đầm nén.

g. Lưu thông sớm

Bên cạnh các giờ làm việc bình thường, chiều rộng đường toàn phần thường mở cho lưu thông. Các vấn đề về lưu thông sớm trên vật liệu ổn định hóa bằng xi măng thường được nhấn mạnh. Các vấn đề đó trở nên rõ ràng hơn ở nơi chịu các tải cầu xe và nơi không tuân thủ các quy trình xử lý theo yêu cầu. Để cho bề mặt tự khô có thể dẫn đến rỗ tróc và tổn thất độ bền ở phần trên của lớp này, thậm chí xuất hiện các vệt lõm như ổ gà. Do đó, bề mặt này phải được giữ ẩm bằng cách thường xuyên tưới nước.

h. Các tính chất của vật liệu ổn định hóa bằng xi măng

Các vấn đề quan trọng cần xem xét khi ổn định hóa với xi măng bao gồm:

Độ bền

Cả UCS và ITS đều là các thông số quan trọng để đánh giá “độ bền” của vật liệu ổn định hóa bằng xi măng.

- Kiểm tra UCS thường được dùng để đánh giá các vật liệu xi măng hóa. Giá trị UCS thường được xác định từ mẫu đã được xử lý trong 7 ngày tại 22 độ C và độ ẩm trên 95%. Một số phương pháp cho phép tăng tốc quá trình xử lý.

| Loại vật liệu | Giá trị UCS yêu cầu | |

| < 4 MPa | đến 10 MPa | |

| RAP/đá nghiền (tỷ lệ 50/50) | 2.0 đến 2.5 | 4.0 đến 6.0 |

| Đá nghiền theo cỡ | 2.0 đến 3.0 | 4.0 đến 6.0 |

| Sỏi tự nhiên (PI < 10, CBR > 30) | 4.0 đến 6.0 | 5.0 đến 8.0 |

Tỷ lệ áp dụng xi măng (phần trăm trọng lượng)

Cần đặc biệt chú ý khi làm việc với vật liệu thô. Do tăng xác suất “các cột đá” phát sinh bên trong mẫu kiểm tra, đo đạc UCS có thể sai lệch, do tính theo độ bền của đá thay vì của hỗn hợp ổn định hóa. Các kết quả đo cao quá mức phải chuyển sang nghiên cứu mẫu bằng mắt để xác định mức độ nghiền các thành phần trong khi thực hiện kiểm tra này.

- Kiểm tra ITS trở nên ngày càng quan trọng do đây là độ đo tính bền vững lâu dài. Nghiên cứu gần đây cho thấy cần có giá trị ITS tối thiểu là 250 MPa để chống lại các lực phá hủy phát sinh do hiện tượng carbonate hóa.

Thời gian xử lý

Phối trộn, rải đều, đầm nén, và hoàn tất, phải được thực hiện trong khoảng thời gian ngắn nhất có thể. Thường chuyên biệt giới hạn thời gian 4 giờ để xử lý xi măng sử dụng nhà máy xây dựng truyền thống, tính từ thời điểm xi măng bắt đầu tiếp xúc với ẩm đến thời điểm hoàn tất đầm nén, nhưng điều này chỉ có tính khái quát do có khả năng độ bền tăng nhanh. Do đó điều quan trọng là giảm thời gian này. Với kế hoạch hợp lý, khoảng thời gian này có thể rút ngắn xuống dưới một giờ sử dụng thiết bị tái chế và đầm nén hiện đại.

Mật độ

Sự đầm nén luôn luôn nhắm đến mật độ cực đại trong các điều kiện chính tại hiện trường. Mật độ nhỏ nhất thường được chuyên biệt theo số phần trăm mật độ AASHTO cải tiến, thường trong khoảng 97 đến 100% đối với các nền xử lý bằng xi măng. Đôi khi có thể cho phép dung sai mật độ, chuyên biệt theo mật độ “trung bình”. Điều này có nghĩa là mật độ ở phần trên của lớp này có thể cao hơn phần bên dưới. Khi được chuyên biệt, thường gộp thêm độ lệch cực đại 2% đối với mật độ được đo trong phần chiều dày 1/3 dưới cùng của lớp đó. Do đó, nếu mật độ trung bình được chuyên biệt là 100%, mật độ ở đáy lớp này phải cao hơn 98%.

3. GIA CỐ ỔN ĐỊNH ĐẤT NỀN VỚI BITUM

Bitum được dùng làm chất liên kết trong xây dựng đường giao thông với các dạng khác nhau. Tại nhiệt độ môi trường, bitum là chất lỏng có độ nhớt rất cao, hầu như không thể xử lý. Nói chung, có bốn phương pháp làm cho bitum trở nên dễ xử lý hơn:

- Sử dụng nhiệt (tăng nhiệt độ).

- Pha với các dung môi dầu mỏ (cắt nhỏ).

- Nhũ hóa trong nước để tạo thành nhũ bitum.

- Bằng cách tạo ra bitum bọt trong trạng thái tạm thời có độ nhớt thấp.

Để hiểu rõ hơn về các tính chất, ưu điểm và các phương pháp gia cố ổn định đất nền bằng bitum, bạn có thể xem chi tiết TẠI ĐÂY

Trong phần 5 của Cẩm nang về Công nghệ tái chế của Wirtgen Group, chúng tôi sẽ chia sẻ tới bạn đọc các giải pháp về tái chế. Mời các bạn theo dõi!

Tin liên quan

Từ khóa: phục hồi mặt đường, cào bóc, tái chế nguội, máy tái chế, máy tái chế nóng, máy tái chế nguội, máy wirtgen, wirtgen group, máy cào bóc và tái chế, quy trình tái chế, quy trình tái chế nguội, nền đường, mặt đường, cấu trúc mặt đường