CẨM NANG VỀ CÔNG NGHỆ TÁI CHẾ CỦA WIRTGEN GROUP - PHẦN 6

Để đạt được hiệu quả công việc tốt nhất, các công việc trong quy trình tái chế phải được lập kế hoạch rõ ràng nhằm đáp ứng công suất lưu thông trên đường và đáp ứng các yêu cầu sản phẩm chuyên biệt. Ở phần cuối của Cẩm nang về Công nghệ tái chế của Wirtgen Group, chúng tôi chia sẻ tới bạn đọc các vấn đề trong quy trình tái chế có tính quan trọng đối với sự hình thành môi trường làm việc hiệu quả và bảo đảm đạt được sản phẩm chất lượng theo yêu cầu.

NỘI DUNG CẨM NANG TÁI CHẾ CỦA WIRTGEN GROUP

Cẩm nang về tái chế của Wirtgen Group được chúng tôi chia thành 6 phần, ứng với 6 vấn đề quan trọng mà các chủ đầu tư và người vận hành thiết bị cần nắm vững trong quy trình tái chế mặt đường. Các bạn có thể click chọn từng phần bên dưới để xem chi tiết hơn.

|

|

| PHẦN 1 | PHẦN 2 |

|

|

| PHẦN 3 | PHẦN 4 |

|

|

| PHẦN 5 | PHẦN 6 |

TÓM TẮT NỘI DUNG

| 1 | Tổng quan về khảo sát các dự án tái chế | 2 | Lập kế hoạch tái chế |

| 3 | Công việc chuẩn bị trước khi tái chế | 4 | Thực hiện tái chế |

| 5 | Sự đầm nén | 6 | Hoàn thiện lớp mới xử lý |

| 7 | Kiểm tra chất lượng |

1. TỔNG QUAN VỀ KHẢO SÁT CÁC DỰ ÁN TÁI CHẾ

Các dự án tái chế được đặc trưng bằng máy móc lớn, hoạt động với cường độ cao và năng suất cao. Công việc tái chế thường tập trung tại một địa điểm chuyên biệt, khác với các dự án làm đường mới với nhiều công việc thực hiện đồng thời và trải rộng trên toàn bộ công trường. Công việc tiến triển theo kiểu tuyến tính, phía sau là sản phẩm hoàn chỉnh, thường chỉ đòi hỏi tạo lớp mặt hoàn thiện. Các máy tái chế Wirtgen có tiềm năng công suất rất lớn.

Tuy số liệu năng suất hàng ngày khoảng 5000 m2 thường được dùng cho mục đích lập kế hoạch, nhưng thực tế có thể tái chế hoàn tất trong một ngày đến một km đường hai làn với chiều rộng toàn phần (đến 10.000 m2) chỉ sử dụng một xe/máy tái chế. Tái chế là phương pháp xây dựng tương đối đơn giản, nhưng công việc phải được quản lý chặt chẽ để có thể đạt năng suất cao.

Nội dung chính của công việc tái chế là xây dựng lớp mặt đường mới đáp ứng các yêu cầu của kỹ sư thiết kế. Các yêu cầu đó thường được lồng vào đặc tính kỹ thuật của dự án, xác định hai yêu cầu quan trọng nhất đối với tái chế:

- Chất lượng vật liệu trong lớp tái chế.

- Ciều dày lớp tái chế.

Rõ ràng là hiệu suất của mặt đường sau khi hồi phục phụ thuộc vào sự đạt được hai yêu cầu cơ bản này. Chúng là các giả thiết chính để dự đoán tuổi thọ của đường sau khi phục hồi, nếu không đạt các yêu cầu này, mặt đường sẽ bị xuống cấp trước thời hạn.

Để đạt được lợi ích cực đại, các công việc trong quy trình tái chế phải được lập kế hoạch tốt, để đáp ứng công suất lưu thông trên đường và đáp ứng các yêu cầu sản phẩm chuyên biệt:

- Mọi khía cạnh của công việc phải được phân tích chi tiết và lập kế hoạch cẩn thận.

- Mọi trở ngại (nếu có) đối với công việc tái chế phải được xác định và giải quyết trong thời gian sớm nhất.

- Các nhu cầu cung cấp vật tư (chẳng hạn các tác nhân ổn định hóa) phải được đánh giá liên tục, tìm mua, và khả dụng tại hiện trường khi có yêu cầu.

- Tính khả dụng của máy móc được bảo đảm bằng các quy trình bảo trì phòng ngừa hợp lý.

- Nhân viên và giám sát phải được huấn luyện theo yêu cầu, có đủ kiến thức về quy trình tái chế.

- Chú ý và tuân thủ các quy định an toàn, đặc biệt khi làm việc với bitum nóng.

2. LẬP KẾ HOẠCH TÁI CHẾ

Cũng như các dự án xây dựng khác, sự thành công của dự án tái chế phụ thuộc vào chất lượng quy hoạch. Trước khi bắt đầu công việc, điều quan trọng là suy nghĩ cẩn thận về các bước và các nguyên công khác nhau sẽ được thực thi, và, trên cơ sở từng ca sản xuất hoặc từng ngày, cần ghi rõ tiến độ công việc theo kế hoạch sản xuất. Cần khảo sát kỹ các vấn đề sau:

a. Lựa chọn trang thiết bị

Sự tái chế không chỉ đòi hỏi máy tái chế. Các máy đầm nén, san phẳng, xe nước, là những thiết bị cơ bản, ngoài ra, cũng phải có thiết bị chuyển tải các tác nhân ổn định hóa cho máy tái chế.

Máy tái chế

Wirtgen có nhiều loại máy móc có thể dùng cho công nghệ tái chế. Quyết định sử dụng loại máy nào (và bao nhiêu cái) chủ yếu do khối lượng công việc và kiểu loại dự án. Các yếu tố khác cũng cần xem xét, ví dụ các máy nối liên tục với nhau thường được dùng để tái chế các lớp asphalt dày và rải sản phẩm tái chế qua rây lắp vào phía sau máy này. Còn các xe bánh lốp luôn luôn sử dụng máy gạt san gạt phẳng cho lớp hoàn thiện.

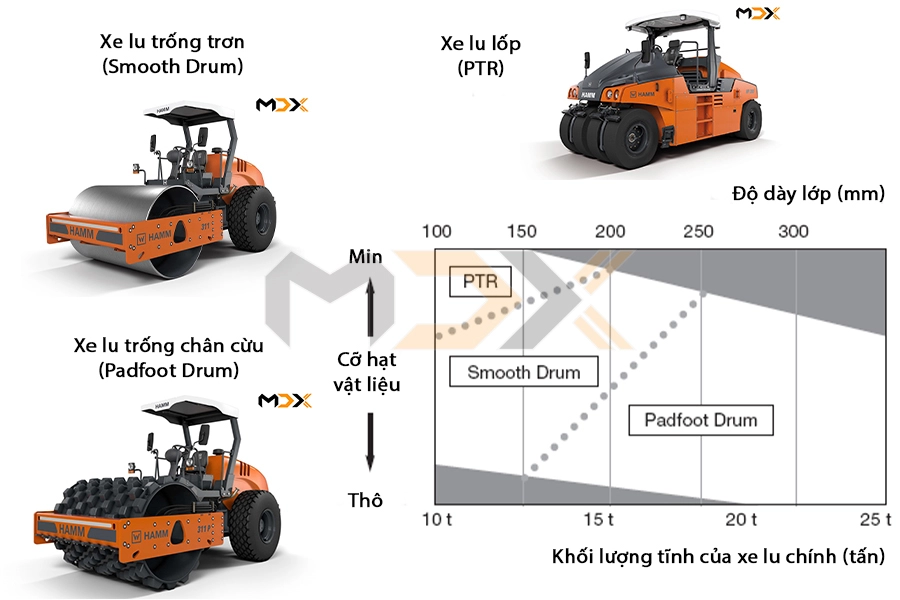

Thiết bị đầm nén

Có thể phải cần đến ba xe lu để đầm nén vật liệu phía sau máy tái chế. Xe lu chính (bánh trơn hoặc chân cừu) được bố trí trước, tác dụng lực nén rung với biên độ cao xuyên thấu đến đáy của lớp tái chế. Sau khi đạt được sự đầm nén đồng nhất trong 2/3 phía dưới lớp tái chế, máy san phẳng hoạt động để tạo độ phẳng hoàn tất theo yêu cầu. Sau đó, xe lu bánh trơn hoạt động với chế độ rung biên độ thấp để đầm nén phần trên của lớp mới.

Nếu sử dụng kiểu các máy nối liên tiếp với nhau, vật liệu thường được rải qua sàng, cho phép một máy đầm nén (xe lu rung kiểu bánh đơn hoặc bánh kép) hoàn tất toàn bộ quy trình đầm nén. Vào cuối quy trình đầm nén, cần sử dụng xe lu bánh hơi (hoặc bánh lốp, PTR) để hoàn tất bề mặt theo yêu cầu.

Xe lu chính là thiết bị cơ bản do xe này chịu trách nhiệm đạt được mật độ trong phần dưới của lớp tái chế.

Hướng dẫn lựa chọn xe lu

Xe bồn

Xe bồn được nối vào xe tái chế để cung cấp nước hoặc tác nhân ổn định hóa dạng lỏng (chẳng hạn, nhũ bitum). Dung tích của các xe này phải phù hợp với khối lượng công việc và dạng hình học của đường. Nói chung, loại xe bồn đơn với dung tích trong khoảng 10,000 - 15,000 lít thích hợp cho các dự án nhỏ và dạng hình học của đường là loại tiêu chuẩn thấp (các góc quay hẹp và có các bậc nhỏ). Các xe bồn cỡ lớn với dung tích trên 20,000 lít thường dùng cho các dự án lớn.

Tất cả các xe bồn nối vào xe tái chế phải không bị rò rỉ, kể cả bồn chứa và hệ thống ống nối xe bồn với xe tái chế. Nước (hoặc tác nhân ổn định hóa) nhỏ giọt tuy không gây ra tác hại rõ rệt trong quá trình tái chế nhưng thường để lại “các điểm mềm” trên mặt đường.

Sử dụng xi măng

Xi măng là tác nhân thông dụng trên thế giới, cả sử dụng độc lập và sử dụng chung với các tác nhân khác, thường là tác nhân ổn định hóa gốc bitum. Các tỷ lệ cement theo tiêu chuẩn kỹ thuật là từ 1% cho đến 6%, hoặc cao hơn, đặc biệt khi ổn định hóa các vật liệu cát. Các tỷ lệ sử dụng cement luôn luôn tính theo số phần trăm khối lượng vật liệu tái chế với mật độ (đầm nén) tại hiện trường và sự phân phối xi măng đồng đều trong vật liệu tái chế là rất quan trọng, bảo đảm cho sản phẩm ổn định hóa đáp ứng các yêu cầu độ bền chuyên biệt.

Điều quan trọng cần nhớ là, khác với loại WR 4200 lớn, các máy tái chế không phối trộn vật liệu và chưa có xe tái chế nào có khả năng phối trộn trước. Vật liệu tái chế (kể cả xi măng và các vật liệu khác được rải trên mặt đường hiện hữu) hầu như không dịch chuyển theo mặt phẳng ngang, do đó sự rải đều và chính xác trở thành yếu tố quan trọng. Khi rải xi măng bằng tay hoặc theo khối không thể đạt độ chính xác mong muốn (đặc biệt khi tỷ lệ sử dụng xi măng dưới 2%), cần xem xét khả năng sử dụng phương pháp phun vữa với máy Wirtgen WM 1000. Thiết bị này cho phép bổ sung xi măng “không bụi” và là lý tưởng để đạt được độ chính xác cao với mọi tỷ lệ xi măng.

b. Mục tiêu sản xuất

Khối lượng công việc tái chế trong khoảng thời gian đã được lập kế hoạch phải “khớp” một cách logic với đường. Nói chung, công việc trong ngày được lên lịch để hoàn tất một đoạn của con đường đó, theo một nửa chiều rộng hoặc chiều rộng toàn phần. Không nên tái chế một phần, ví dụ chỉ tái chế một vệt theo tim đường và chừa lại hai bên để tái chế sau. Điều này sẽ gây ra nhiều vấn đề, chẳng hạn sự ăn khớp giữa các vệt đường tái chế, gây cản trở lưu thông, thậm chí tăng nguy cơ tai nạn, đặc biệt là ban đêm.

c. Vật liệu từ con đường hiện hữu

Loại vật liệu của đường hiện hữu, tính ổn định và hàm lượng ẩm tại hiện trường là các yếu tố quan trọng. Các thay đổi về chiều dày của các vật liệu khác nhau trong cấu trúc đường hiện hữu (đặc biệt là các lớp asphalt) có ảnh hưởng rõ rệt đối với tốc độ tiến của xe tái chế. Ngoài ra, cách thức ứng xử của vật liệu khi tái chế cũng ảnh hưởng đến quy trình rải, đầm nén, và hoàn thiện. Hơn nữa, các giới hạn thời gian khi rải và đầm nén, thường được quy định khi sử dụng tác nhân ổn định hóa gốc xi măng, cũng ảnh hưởng đến sự thực thi công việc.

d. Dạng hình học của đường hiện hữu

Chiều rộng đường có tầm quan trọng hàng đầu do giá trị này quyết định số lượng vệt đường tái chế bao quát toàn bộ chiều rộng mặt đường. Các đoạn thu hẹp, chẳng hạn đầu và cuối các làn đường chuyển hướng, cần được xem xét cẩn thận. Ngoài ra, hình dạng mặt đường cũng ảnh hưởng đến sự định vị mối nối dọc giữa các vệt đường kế nhau.

Các mối nối dọc

Có thể áp dụng hai kiểu mối nối khi tái chế: mối nối dọc, chạy song song với đường tâm (tim) đường, và mối nối ngang, chạy vuông góc với tim đường. Tất cả các mối nối, về cơ bản, đều là các vị trí gián đoạn trên đường, trừ khi được xử lý hợp lý, luôn luôn có khả năng ảnh hưởng xấu đến tính toàn vẹn kết cấu của lớp tái chế. Các mối nối dọc và ngang rất khác nhau: mối nối dọc “được thiết kế” ăn khớp với dạng hình học của con đường, do đó sẽ được trình bày ở phần dưới. Mối nối ngang được tạo ra mỗi khi dừng công việc tái chế.

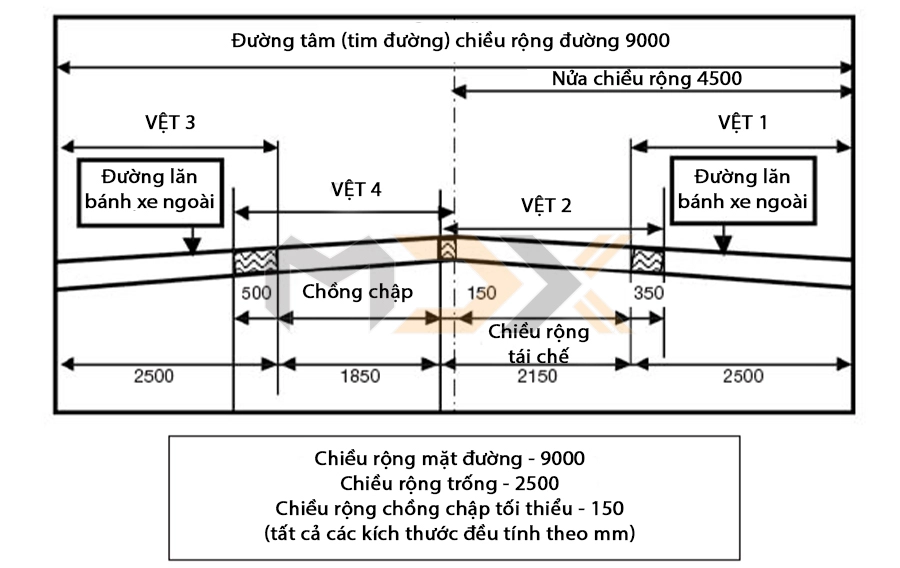

Trừ khi sử dụng máy tái chế lớn WR 4200, chiều rộng tái chế phải không nhỏ hơn mặt đường hoặc chiều rộng lưu thông. Do đó có thể sẽ phải yêu cầu vài vệt để tái chế toàn bộ chiều rộng, dẫn đến loạt các mối nối dọc giữa các vệt sát nhau. Cần phải có sự chồng chập dọc theo toàn bộ chiều dài giữa từng đường nối để đạt được tính liên tục giữa các vệt kế nhau. Do đó, chỉ có vệ thứ nhất được xử lý với vật liệu mới trên toàn bộ chiều rộng của trống lăn.

Sau đó, chiều rộng hiệu dụng của tất cả các vệt kế tiếp sẽ giảm đúng bằng chiều rộng chồng chập. Cần xem xét cẩn thận để bảo đảm áp dụng tỷ lệ nước và tác nhân ổn định hóa một cách đồng đều và liên tục qua tất cả các phần chồng chập.

Số lượng vệt cần thiết để xử lý toàn bộ chiều rộng mặt đường và vị trí của từng mối nối dọc bị tác động từ các yếu tố:

- Chiều rộng đường cần sử lý và các chi tiết về tiết diện ngang. Các đường có mặt cong lồi thường được xử lý theo nửa chiều rộng để đạt được chiều sâu xử lý đồng nhất qua toàn bộ mặt cong.

- Loại máy xử lý được dùng trong dự án, đặc biệt là chiều rộng trống lăn. Ngoài ra, phía bên phải của tất cả các máy xử lý Wirtgen đều được thiết kế để xén dọc theo mặt lề hoặc biên, do đó thường được bố trí quay ra phía ngoài khi tái chế vệt thứ nhất.

- Chiều rộng chồng chập tối thiểu thường là 150 mm, có thể tăng lên cho các lớp dày (> 300 mm), độ thô của vật liệu tái chế, loại tác nhân ổn định hóa, và thời gian trôi qua khi thực hiện các vệt kế nhau. Nói chung, chiều rộng chồng chập phải tăng theo chiều dày lớp xử lý và độ thô, và khi làm việc với tác nhân ổn định hóa gốc xi măng, khi vệt thứ nhất được thực thi trong hơn 12 giờ trước khi chuyển sang vệt kế tiếp.

- Vị trí các mối nối dọc phải tránh các đường lăn bánh xe của các xe tải nặng chạy chậm.

Sự xác định chi tiết về từng vệt và khoảng chồng chập (giữa các vệt) là một trong các yêu cầu đầu tiên khi lập kế hoạch cho dự án. Phải trừ khoảng chồng chập ra khỏi chiều rộng trống lăn để xác định chiều rộng ổn định hóa hiệu quả đối với từng vệt xử lý, từ đó có thể xác định lượng nước và tác nhân ổn định hóa sẽ sử dụng.

Kế hoạch phân chia mặt đường, nêu rõ khoảng chồng chập giữa các mối nối dọc

Khi nghi ngờ về sự phân bố đồng đều của nước và tác nhân ổn định hóa theo chiều rộng của lớp chồng chập, cần chi tiết hóa bản vẽ và nêu rõ phần chồng chập và vị trí các thanh phun tương ứng.

Sự đạt được các mối nối chồng chập hợp lý là rất quan trọngđối với khả năng làm việc của lớp tái chế. Như đã trình bày ở phần trên, các mối nối là vị trí gián đoạn trong cấu trúc nền đường do đó cần đặc biệt chú ý. Khi nảy sinh vấn đề, nói chung thường do vận hành máy tái chế không chuẩn, dẫn đến các dải không được tái chế xen giữa các vệt tái chế kế nhau, hoặc do vô tình tăng chiều rộng chồng chập.

Để giúp người vận hành lái xe tái chế một cách chính xác, cần thiết lập các hướng dẫn bằng cách giăng dây hoặc đánh dấu sơn trên mặt đường hiện hữu. Trước khi bắt đầu vệt đường mới, điều quan trọng là kiểm tra lại dấu sơn hoặc dây trên suốt chiều dài thi công.

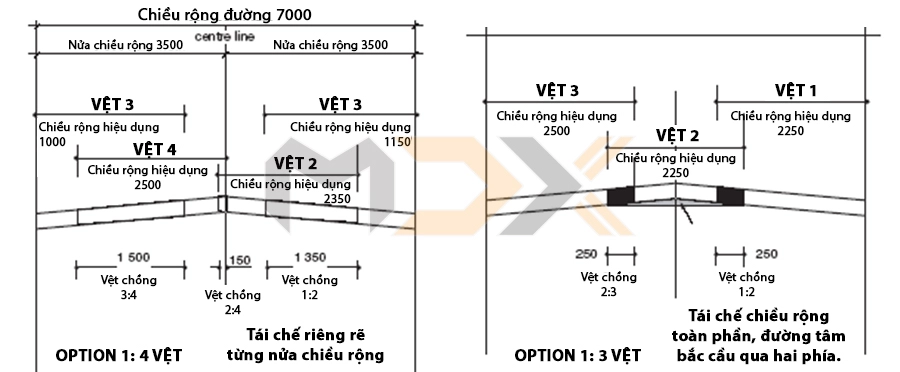

Mối nói dọc trên đường hẹp

Khi chiều rộng của đường dưới 7 m, cần xem xét khả năng làm việc với chiều rộng toàn phần thay vì các nửa chiều rộng. Khi sử dụng WR 2500 S với trống lăn tiêu chuẩn 2.5 m, có thể cần hai vệt với khoảng chồng chập lớn để tái chế từng nửa chiều rộng, đòi hỏi tổng cộng 4 vệt để hoàn tất chiều rộng đường toàn phần. Tuy nhiên, nếu chiều rộng toàn phần này được xem xét kỹ, chỉ cần ba vệt với các khoảng chồng chập tương đối nhỏ, do đó hiệu quả có thể tăng thêm khoảng 25%.

Các tùy chọn tái chế đường hẹp

Quyết định sử dụng tùy chọn nào là do các yếu tố:

- Lưu lượng và thành phần (số phần trăm xe tải nặng) tham gia lưu thông sẽ quyết định các yêu cầu tối thiểu về nền đường. Nói chung, các đường hẹp thường có lưu lượng thấp, các xe tương đối nhẹ, có thể hỗ trợ bẳng các phương tiện khác.

- Tác dụng pha loãng của (các) tác nhân ổn định hóa theo chiều dài cung ở giữa vệt tâm. Tác dụng này tăng rõ rệt khi giảm chiều dảy tái chế. Ví dụ, khi chiều sâu tái chế là 200 mm trên độ cong mặt đường tiêu chuẩn 2%, sự pha loãng sẽ khoảng 10% nếu sử dụng máy tái chế với trống lăn rộng 2.5 m. Dù sự pha loãng này có thể vượt quá giới hạn dung sai cho phép, nhưng có thể giải quyết bằng cách tăng tỷ lệ tác nhân ổn định hóa và giảm chiều sâu (tất cả đều phải trong giới hạn cho phép).

- Sau khi tái chế, phải thiết lập lại mặt cong. Đây là công việc tương đối đơn giản nếu sử dụng máy tái chế nối liên hoàn với các máy khác, do có thể điều chỉnh sàng rung để nhận được độ cong mặt đường theo yêu cầu. Khi làm việc với xe bánh hơi (bánh lốp), cần sử sụng máy san phẳng để đạt được biên dạng mặt đường mong muốn.

e. Chế độ lưu thông

Mức độ lưu thông sử dụng đường hiện hữu, thành phần lưu thông tính theo các xe nhẹ và nặng, mức độ sử dụng trong khi tái chế, thường quyết định phương pháp thực thi công việc. Giới hạn về số giờ làm việc thường được xác định trước, thường là các yêu cầu của chủ đầu tư.

So với các quy trình phục hồi con đường với chiều sâu toàn phần (ví dụ, đào và thay các lớp bị xuống cấp), tái chế nguội có tác động tương đối ít đối với lưu thông an toàn trên đường. Bản chất một vệt của quy trình và năng suất cao cho phép chỉ đóng một phần giới hạn của con đường vào thời điểm bất kỳ, thường là một làn đường. Bằng cách lập kế hoạch công việc một cách cẩn thận, công chúng có thể sử dụng ít nhất một nửa chiều rộng con đường, cho phép điều khiển lưu thông bằng các biển báo di động, hoặc đèn tín hiệu loại xách tay.

Cần phải tuân thủ các yêu cầu pháp luật về cung ứng các biển báo giao thông tạm thời ở cả hai đầu của con đường đang được phục hồi. Điều này là khác nhau, tùy theo từng quốc gia. Ngoài ra, ít nhất phải bố trí các khối côn lớn và/hoặc các dải phân cách tạm ở cả hai phía phần đường tạm thời cấm lưu thông. Kiểm soát lưu thông kém có thể dẫn đến gián đoạn công việc tại hiện trường (ví dụ: kẹt xe, xe tái chế bị cản trở) thậm chí phải dừng công việc nếu có tai nạn. Khi xảy ra các vấn đề này, nguyên nhân chính thường do kiểm soát giao thông quá kém.

f. Vận trù học

Tái chế nguội là loại xây dựng kiểu liên tục, nghĩa là nang suất cao và máy móc phải được cung cấp các tác nhân ổn định hóa, nước, và đá sỏi (nếu có yêu cầu) một cách liên tục để bảo đảm tiến độ. Đây sẽ là thách thức nếu xuất hiện các khó khăn về cung ứng vật tư, các tuyến cung cấp dài hoặc khó tiếp cận hiện trường.

Nhu cầu hàng ngày đối với các yêu cầu nhập vật tư phải được tính toán trước, các đơn hàng và sự phân phối phải được sắp xếp hợp lý để bảo đảm quá trình tái chế luôn luôn có đủ vật tư. Rõ ràng là nếu không có đủ nhiên liệu và vật tư cần thiết, nang suất sẽ giảm rõ rệt và rất khó hoặc không thể đạt tiến độ theo yêu cầu. Dự tính các yêu cầu về cung ứng vật liệu, tác nhân ổn định hóa, và nước là các tính toán trực tiếp dựa trên chỉ tiêu tiến độ hàng ngày, và được minh họa trong các ví dụ đơn giản dưới đây.

Vật liệu nhập. Giả sử cần rải lớp sỏi tự nhiên đồng đều với chiều dày 50 mm trên mặt đường hiện hữu trước khi tái chế. Nhu cầu vật tư hàng ngày như sau:

| TT | Mô tả | Số lượng |

| 1 | Chỉ tiêu tiến độ hàng ngày | 5000 m2 |

| 2 | Chiều dày lớp sỏi (chưa đầm) | 50 mm |

| 3 | Thể tích vật liệu cần nhập | 250 m3 |

| 4 | Mật độ rải sỏi trên đường | 1800 kg/m3 |

| 5 | Số tấn sỏi cần nhập | 450 tấn |

Các tác nhân ổn định hóa. Giả sử đặc tính kỹ thuật của dự án yêu cầu sử dụng 1.5% cement và 3% nhũ bitum (theo trọng lượng). Nhu cầu hàng ngày về các tác nhân ổn định hóa như sau:

| TT | Mô tả | Số lượng |

| 1 | Chỉ tiêu tiến độ hàng ngày | 5000 m2 |

| 2 | Chiều dày lớp tái chế | 250 mm |

| 3 | Mật độ vật liệu tái chế (theo giá trị đầm nén) | 2100 m3 |

| 4 | Số tấn vật liệu tái chế | 2525 tấn |

| 5 | Nhu cầu xi măng | 1.5 % |

| 6 | Số tấn xi măng | 39.4 tấn |

| 7 | Nhu cầu bitum | 3.0 % |

| 8 | Số tấn bitum | 78.8 tấn |

Lượng nước. Giả sử hàm lượng ẩm trung bình tại hiện trường của vật liệu trong phần đường hiện hữu sẽ được tái chế là 4% và độ ẩm hỗn hợp đích là 80% Hàm Lượng Ẩm Tối Ưu (OMC) (xem thêm Phần 6.5). Nhu cầu nước hàng ngày được cung cấp thông qua hệ thống nước riêng rẽ / thanh phun sẽ là:

| TT | Mô tả | Số lượng |

| 1 | Chỉ tiêu tiến độ hàng ngày | 5000 m2 |

| 2 | Chiều dày lớp tái chế | 250 mm |

| 3 | Mật độ vật liệu tái chế (theo giá trị đầm nén) | 2100 m3 |

| 4 | Số tấn vật liệu tái chế | 2525 tấn |

| 5 | Hàm lượng ẩm tại chỗ | 4.0 % |

| 6 | 80% OMC | 5.1 % |

| 7 | Nhu cầu nước để đạt 80% OMC | 1.1 % |

| 8 | Tổng lượng nước | 28875 lít |

Chú ý: Nhu cầu nước tính toán trung ví dụ nêu trên được yêu cầu để đạt được hàm lượng ẩm phối trộn mong muốn cho vật liệu tái chế. Nước này được đưa vào vật liệu trong quá trình tái chế bằng cách phun vào buồng nghiền và trộn của máy tái chế, nhưng không gộp phần nước được phép phun lên bề mặt hoàn tất trong khi hoàn thiện và kết cứng. Phải thực hiện các tính toán và cung cấp một cách riêng rẽ cho các nhu cầu đó.

Trong các dự án lớn, hoặc nguồn cung cấp ở xa, có thể sử dụng các kho chứa tạm tại chỗ để tránh cung cấp bị chậm trễ. Nói chung, các kho này phải có dung lượng vật tư đủ đáp ứng nhu cầu cho ít nhất là một ngày. Có thể dựng các silo để chứa xi măng, các container tại chỗ được dùng để bảo quản xi măng đóng bao, các xe bồn được dùng để chứa chất lỏng. Về lý thuyết, các kho này phải chứa đầy vật tư và chỉ sử dụng khi thiếu vật tư. Tuy nhiên, trong thực tế, nên phối hợp một phần vật tư vào hệ thống để tránh phát sinh thêm các vấn đề logistics. Ví dụ:

- Bitum nóng (> 160 độ C) được bảo quản trong bồn cách nhiệt, nhiệt tổn thất không quá 1 độ C/giờ. Do đó cần giữ nóng tốt nếu có ý định sử dụng khi nguồn cung ứng vật tư không đến kịp.

- Không phải mọi nhũ bitum đều ổn định trong thời gian dài. Nhà sản xuất cần chuyển giao các hướng dẫn về bảo quản loại nhũ này, tránh bitum bị tách nước trong khi bảo quản.

- Xi măng phải được sử dụng trong thời hạn không quá ba tháng kể từ ngày sản xuất do độ bền bị suy giảm theo thời gian. Ngoài ra, các silo hoặc container phải kín, không bị ngấm nước mưa.

Cần khảo sát tất cả các yếu tố nêu trên một cách chi tiết khi lập kế hoạch về logistics cho dự án tái chế. Các tính toán nhu cầu hàng ngày tương đối đơn giản và phải thực hiện chính xác để bảo đảm đúng tiến độ theo kế hoạch.

g. Các yêu cầu sản phẩm hoàn tất

Ngoài chiều dày lớp tái chế, cần làm rõ các yêu cầu của sản phẩm hoàn tất. Các yêu cầu này bao gồm chi tiết về lớp mặt và dung sai hình dạng, chỉ tiêu đầm nén, các xem xét về lớp bề mặt và xứ lý vật liệu dư.

h. Các yêu cầu trước khi tái chế

- Loại bỏ các chướng ngại trên đường.

- Lắp đặt hệ thống cống ngầm mới và/hoặc hệ thống thoát nước.

- Đào hoặc nghiền trước để đạt được dạng hình học hoặc độ phẳng cho trước.

- Nhập / rải vật liệu mới trên mặt đường hiện hữu.

i. Các yêu cầu đặc biệt trước khi cho phép lưu thông

Một số dự án yêu cầu bề mặt của lớp hoàn tất được xử lý đặc biệt, chẳng hạn phun sương nhũ bitum loãng. Thời gian cần thiết để hoàn tất các hoạt động này phải được gộp vào chương trình hàng ngày.

k. Kế hoạch sản xuất hàng ngày

Sự khảo sát tất cả các vấn đề nêu trên phải được gộp vào kế hoạch sản xuất hàng ngày dưới dạng đơn giản và dễ đọc.

3. CÔNG VIỆC CHUẨN BỊ TRƯỚC KHI TÁI CHẾ

Mọi công việc chuẩn bị trước khi tái chế phải được hoàn tất đúng hạn để cho phép xe/máy tái chế làm việc không bị gián đoạn. Dừng giữa chừng công việc tái chế không chỉ lãng phí thời gian, mà còn gây ra các phần bị gián đoạn trong sản phẩm hoàn tất. Tương tự các vệt gián đoạn trên các công trình xây dựng khác, (chẳng hạn mặt đường asphalt), chúng tạo ra các vùng yếu trong kết cấu đường và phải tránh mỗi khi có thể.

Bốn loại công việc chuẩn bị thường được yêu cầu trong các dự án tái chế. Từng loại được trình bày riêng rẽ trong các phần dưới đây.

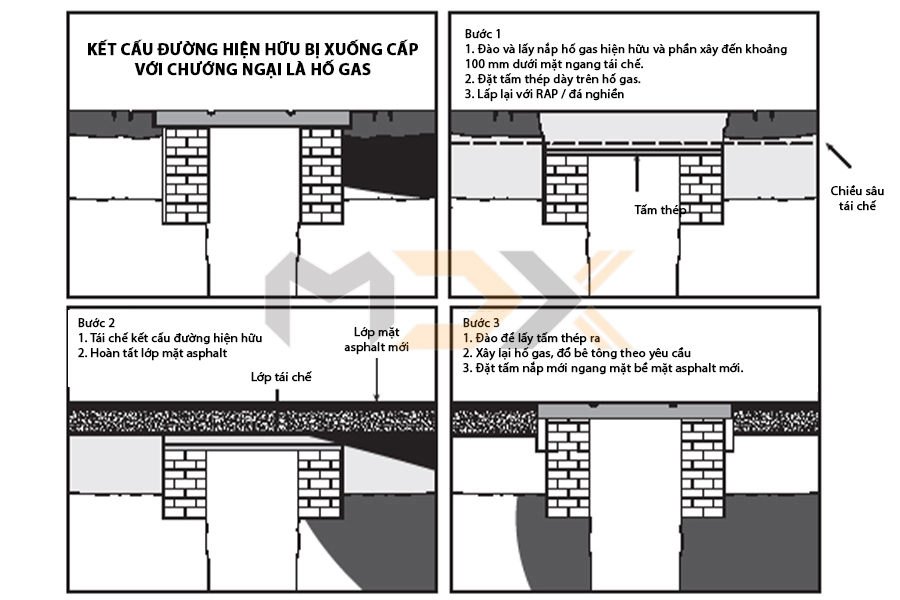

a. Loại bỏ các chướng ngại

Nói chung, cần phải giải quyết các hố gas và các kết cấu tương tự khi tái chế các con đường trong thành phố. Cách tốt nhất là loại bỏ chúng trước khi tiến hành tái chế. Lợi ích của việc loại bỏ các chướng ngại này không chỉ là cho phép thực hiện công việc tái chế một cách liên tục. Cấu trúc đường là liên tục, cả về tính ổn định của vật liệu và chiều dày, và asphalt thường ở phía trên lớp tái chế cũng được xây dựng mà không có các chướng ngại. Sau khi hoàn tất nền đường, các hố gas có thể được lắp đặt lại một cách chính xác và ngang với mức bề mặt mới, nơi liên kết lớp mặt asphalt vào các kết cấu hiện hữu có thể gây ra sự lồi lõm bề mặt.

Loại bỏ các chướng ngại trước khi tái chế

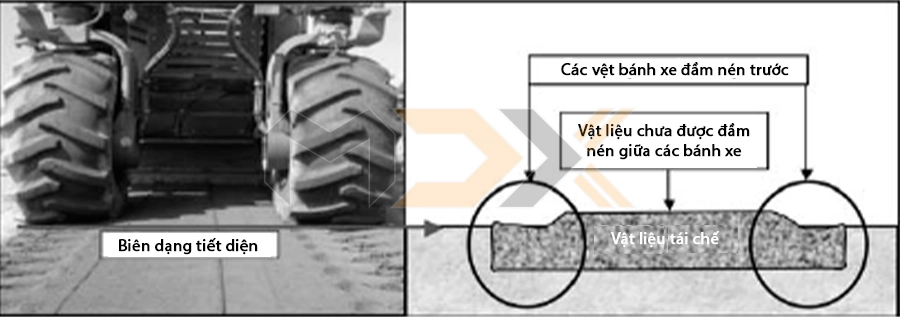

b. Tạo hình cho mặt đường hiện hữu trước khi tái chế

Các biên dạng đường bị biến dạng, cần phải hiệu chỉnh trước khi tái chế. Điều này bảo đảm chiều dày đồng nhất cho lớp hoàn tất (cả tiết diện ngang qua toàn bộ chiều rộng và theo chiều dọc), sau khi san phẳng lớp bề mặt hoặc thảm nhựa nóng.

Ngoài ra, các thanh phun lắp trên tất cả các xe tái chế cung cấp tác nhân ổn định hóa và ẩm một cách đồng đều trên chiều rộng tiết diện.

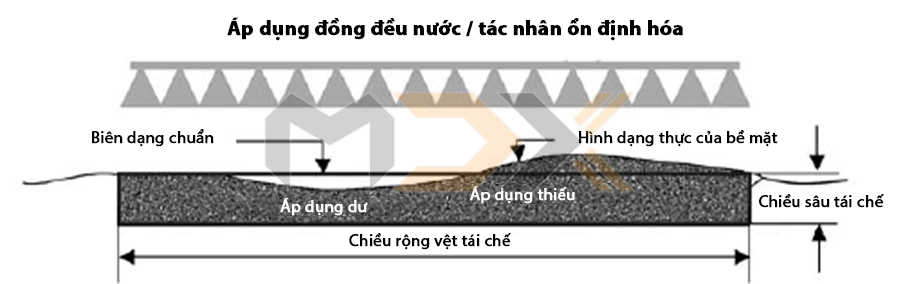

Các biến thiên lớn về chiều dày của lớp đang được tái chế sẽ gây ra sự biến thiên tỷ lệ tác nhân ổn định hóa và ẩm cung cấp cho lớp này, như minh họa trên.

Tỷ lệ áp dụng biến thiên do hình dạng bề mặt không đều

Các hiệu chỉnh hình học bao gồm thay đổi mặt dốc (dốc liên và xuống theo phương ngang), và thực hiện các điều chỉnh nhỏ để tạo độ phẳng đều, loại bỏ các mô hoặc “ổ gà” cục bộ. Các hố sâu hơn hoặc mô cao hơn chiều dày lớp tái chế phải được xử lý riêng trước khi tái chế. Tái tạo hình dạng về cơ bản là thiết lập hình dạng bề mặt theo yêu cầu, theo cả tiết diện ngang và tiết diện dọc, trước khi tái chế, do đó bảo đảm tính toàn vẹn hình học của lớp tái chế và tính đồng nhất khi áp dụng các chất phụ gia.

Sự tái tại hình dạng có thể đạt được tương đối dễ dàng bằng một, hoặc kết hợp, các phương pháp sau đây:

- Nhập và rải đều vật liệu trên mặt đường hiện hữu để đạt được hình dạng mong muốn.

- Loại bỏ vật liệu khỏi mặt đường hiện hữu, thường chỉ thực hiện khi có đủ chiều sâu lớp asphalt.

- Đào / nghiền vật liệu trong mặt đường hiện hữu và sử dụng máy san phẳng để tạo hình phần vật liệu nghiền.

- Gia công lại vật liệu trong các lớp trên của đường hiện hữu để đạt được hình dạng bề mặt theo yêu cầu sử dụng máy san phẳng. Phương pháp này thường được áp dụng cho các đường rải sỏi, tương đối dễ đào và gia công lại mặt đường, nhưng chỉ được xem xét khi mặt đường có đủ sỏi chất lượng tốt.

c. Nhập vật liệu mới

Nhập vật liệu mới và rải đều trên mặt đường trước khi tái chế được thực hiện vì các lý do dưới đây:

- Chỉnh sửa hình dạng bề mặt: vật liệu có chất lượng thích hợp để pha trộn với các lớp trên của đường hiện hữu được nhập và rải đều ngang mức mặt đường và đầm nén. Để tránh các phần vật liệu bị sót, không được xử lý bên dưới lớp tái chế, điều quan trọng là bảo đảm chiều dày của vật liệu nhập không vượt quá chiều sâu tái chế.

- Cải thiện cấp loại của vật liệu tái chế: trong vật liệu tái chế thường thiếu một vài cỡ hạt trên đường cong phân bố cỡ hạt “lý tưởng”, đặc biệt là các phần mịn (vật liệu đi qua rây 0.075 mm) khi tái chế asphalt. Nhập phần “bị thiếu” và rải đều trên mặt đường hiện hữu sẽ cải thiện cấp hạt của sản phẩm tai chế. Sự quyết định chọn (những) thành phần nào để bổ sung thường dựa trên sự phân loại cỡ hạt từ các mẫu lấy trên đường. Cần phân tích cỡ hạt một cách cẩn thận để bảo đảm các mẫu này đại diện đúng cho vật liệu khi tái chế.

- Tăng chiều dày lớp tái chế mà không tác động đến kết cấu bên dưới. Đôi khi có thể không đủ vật liệu trong các lớp trên của đường hiện hữu để cung cấp đúng chiều dày lớp tái chế theo yêu cầu. Điều này có thể do chất lượng thấp của vật liệu bên dưới, hoặc có các vật liệu không thích hợp, chẵng hạn các đá lớn . Trong những trường hợp đó, nhập vật liệu sẽ cho phép đạt được các yêu cầu thiết kế chiều dày kết cấu đường.

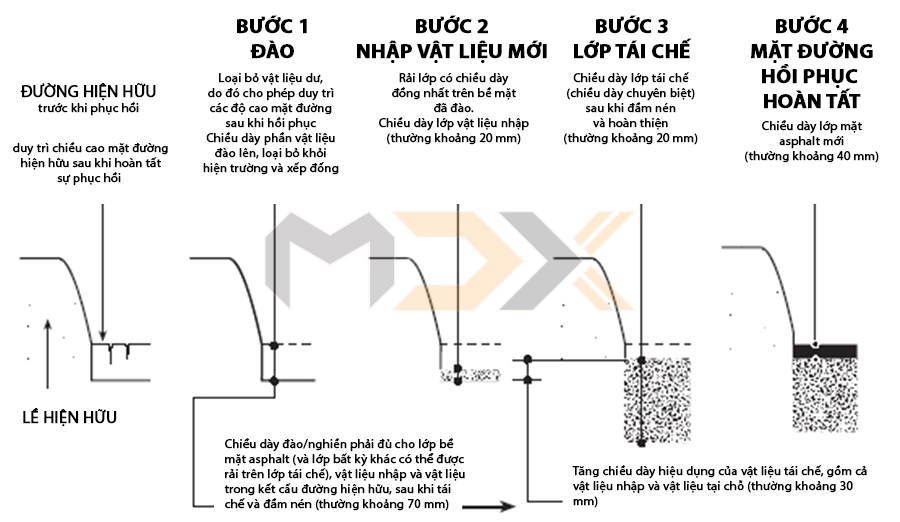

d. Đào và loại bỏ trước khi tái chế

Đào và loại bỏ bớt RAP thường được thực hiện để duy trì độ cao bề mặt hiện hữu sau khi tái chế, do đó loại bỏ phần công việc điều chỉnh độ cao của hệ thống thoát nước và các loại trang thiết bị khác (nếu có). Yêu cầu này thường chỉ áp dụng khi làm việc trong môi trường đô thị.

Điều kiện tiên quyết trước khi xem xét khả năng này là kiểm tra kỹ kết cấu đường để bảo đảm phần trên cùng có thể được loại bỏ mà không ảnh hưởng đến độ bền chung của kết cấu đường. Ngoài ra, vật liệu bên dưới cũng phải được kiểm tra để bảo đảm đạt được chiều dày lớp tái chế theo yêu cầu mà không phải lấy phần vật liệu chất lượng thấp từ bên dưới. Nói chung, phương pháp này thường chỉ áp dụng cho các kết cấu đường có nhiều lớp asphalt, lần lượt xếp chồng lên nhau qua nhiều năm duy tu và bảo dưỡng.

Khi ước tính chiều sâu vật liệu sẽ được đào, cần xem xét ba yếu tố. Các yếu tố này được tóm tắt như sau:

- Tác dụng của hỗn hợp đá được nhập đối với chiều dày của lớp tái chế. Điều này ước tính tương đối đơn giản khi sử dụng vật liệu thô. Tuy nhiên, vật liệu mịn có xu hướng thâm nhập vào các khoảng trống nhỏ của vật liệu tái chế dưới dạng “chất độn”. Bụi nghiền có thể “biến mất” trong vật liệu tái chế chứa chủ yếu là asphalt, đặc biệt khi bổ sung dưới 15% theo thể tích. Các hạt mịn dễ dàng lọt vào các rỗ xốp trong khối vật liệu thô được tái chế, do đó sẽ không có sự thay đổi thể tích một cách rõ rệt.

- Loại vật liệu trong kết cấu đường hiện hữu ảnh hưởng đến khối lượng thể tích xảy ra khi tái chế. Asphalt luôn luôn giãn nở ít nhất là 10% khi được tái chế theo lớp ổn định hóa. Hiện tượng này xảy ra do sự tăng các rỗ xốp giữa RAP ổn định hóa và asphalt. Tuy nhiên, các thay đổi thể tích lớn thường không xảy ra khi chỉ có saphalt được tái chế với tác nhân trẻ hóa là nhũ bitum.

- Chiều dày của (các) lớp kết cấu bổ sung bất kỳ hoặc lớp bề mặt được xây dựng bên trên lớp tái chế.

Xác định chiều sâu đào / nghiền

e. Đào / nghiền

Đào / nghiền mặt đường hiện hữu trước khi xử lý với tác nhân ổn định hóa thường chỉ được xem xét khi có các điều kiện sau đây trong kết cấu đường hiện hữu:

- Độ nhấp nhô bề mặt là rõ rệt so với chiều sâu tái chế.

- Chiều sâu tái chế gồm các lớp kết cấu yêu cầu năng lượng lớn để đào hoặc phá hủy. Các điều kiện này có thể làm giảm tốc độ tiến của máy tái chế xuống dưới tốc độ tối thiểu cần thiết để phối trộn hiệu quả. Điều này thường liên quan với các lớp asphalt cứng, dày hoặc nơi vật liệu trước đó đã được ổn định hóa với hàm lượng xi măng cao.

- Nhu cầu phối trộn vật liệu qua kết cấu đường để đạt được tính đồng nhất (không áp dụng cho máy tái chế WR 4200). Tình huống này thường xảy ra ở nơi con đường trước đó được mở rộng với thành phần kết cấu khác với thành phần gốc. Ví dụ như con đường gốc được xây dựng với nền đá nghiền sau đó mở rộng sử dụng sỏi tự nhiên ổn định hóa bằng xi măng. Sự phối trộn chéo có thể đạt được bằng cách san phẳng vật liệu nghiền bằng máy san ủi.

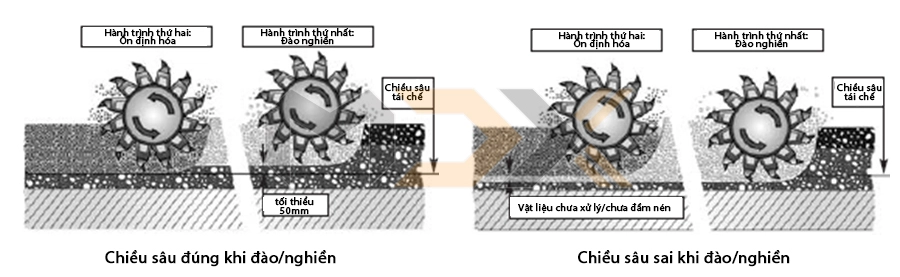

Khi đào / nghiền, chiều sâu vệt đào thứ nhất phải được kiểm soát cẩn thận vì hai lý do quan trọng:

- Để tránh trống lăn ăn sâu vào vật liệu chất lượng thấp bên dưới chiều sâu tái chế được thiết kế.

- Quá trình đào thường được thực hiện mà không bổ sung thêm độ ẩm và chỉ đầm nén nhẹ sau khi tạo hình cho lớp vật liệu rời. Chiều sâu đào do đó phải nhỏ hơn chiều sâu ổn định hóa để tránh khả năng tồn tại lớp vật liệu không xử lý và không đầm nén ngay bên dưới lớp mới tái chế. Lớp yếu này thường là nguyên nhân gây ra sự hư hỏng sớm, chủ yếu do quá trình nén của vật liệu chưa đầm nén do tải lưu thông trên mặt đường hoàn tất.

Để tránh các vấn đề đó xảy ra, có lẽ không nên áp dụng chế độ đào này. Khi thực sự cần thiết, cần kiểm soát chiều sâu một cách nghiêm ngặt trong khi tiến hành đào để bảo đảm lớp mỏng (thường > 50 mm) kết cấu đường còn lại được xử lý với hành trình ổn định hóa thứ hai. Ngoài ra, cần xem xét khả năng bổ sung độ ẩm trong hành trình đào nghiền và đầm nén nặng ngay phía sau xe/máy tái chế, nhằm khắc phục các vấn đề nêu trên.

4. THỰC HIỆN TẠI CHẾ

Các phần kế tiếp sẽ trình bày các khía cạnh quan trọng nhất của quy trình tái chế thực tế. Chúng bao gồm xác lập chuỗi tái chế, các quy trình cần tuân thủ trước khi bắt đầu tái chế và trong tiến trình tái chế, các vấn đề nảy sinh cần giải quyết, cùng với các vấn đề bảo quản và chuyển tải vật liệu tái chế.

a. Xác lập chuỗi tái chế

Sự tái chế chỉ có thể bắt đầu khi đã đáp ứng mọi yêu cầu chuẩn bị. Theo thứ tự, các yêu cầu này bao gồm:

- Kiểm tra tất cả các máy móc và trang thiết bị được dùng trong khi tái chế, gồm cả xe lu, xe máy san ủi, xe bồn,...

- Đo nhiệt độ của tác nhân ổn định hóa gốc bitum và mặt đường,

- Kiểm tra lượng nước hoặc tác nhân ổn định hóa chứa trong các xe bồn, xe rải, xe trộn,.. theo chiều dài vệt gia công được thiết kế. Nếu có thể, nên dùng que thăm mực tác nhân ổn định hóa gốc bitum trong xe bồn.

- Lắp chuỗi tái chế trên vệt gia công thứ nhất, hoàn tất với các thanh đẩy.

- Nối tất cả các ống cung cấp cho máy tái chế, xả hết không khí ra khỏi hệ thống, mở tất cả các van.

- Kiểm tra xem người vận hành đã có mọi dữ liệu về tỷ lệ áp dụng tác nhân ổn định hóa để nhập vào máy tính chưa, ở đây còn có hướng dẫn về chiều dài toàn phần vệt gia công và tất cả các quy trình khởi động hệ thống.

Thực hiện các kiểm tra này tương đối nhanh và đơn giản, cần trở thành thói quen khi bắt đầu từng ca làm việc. Ngoài máy tái chế, các công nhân vận hành và tài xế các xe phụ trợ phải hiểu rõ trách nhiệm của họ và họ phải bảo đảm góp phần cho sự thành công của quy trình tái chế.

b. Khởi đầu

Đoạn thứ nhất được tái chế tại hiện trường mới, cần được cử lý như một đoạn thử nghiệm để xác định cách thức ứng xử của vật liệu trong kết cấu đường hiện hữu. Công việc khởi đầu này cung cấp cơ hội cho người vận hành và các giám sát nhận thức bốn khía cạnh quan trọng nhất của quy trình tái chế, bao gồm:

- Cấp hạt (hoặc phân loại cỡ hạt) của vật liệu tái chế: vật liệu được máy tái chế xử lý phải được kiểm tra để xác định xem có tương tự với các mẫu được dùng trong kiểm tra thiết kế thành phần phối trộn trong phòng thí nghiệm không. Phân tích qua rây sẽ phân loại cỡ hạt này và kiểm chứng với kết quả thí nghiệm.

- Tốc độ quay của trống lăn và tốc độ tiến của xe tái chế ảnh hưởng đến cấp hạt của vật liệu tái chế và chất lượng hỗn hợp phối trộn. Ngoài ra, các máy tái chế Wirtgen còn được lắp “thanh cản” ở phía trước buồng nghiền và trộn, có thể được điều chỉnh để giới hạn cỡ hạt cực đại. Đặc tính kế tiếp là cửa phía sau, mở và đóng bằng thủy lực. Buộc cửa này đóng sẽ giới hạn vật liệu bên trong buồng nghiền và trộn, do đó sẽ hỗ trợ quy trình nghiền và phối trộn. Các tính năng này có thể thay đổi để tìm sự phối hợp tốt nhất nhằm đạt được cấp hạt mong muốn.

- Đầm nén: một trong các yếu tố quan trọng nhất để đạt hiệu suất tối ưu cho lớp tái chế là mật độ của vật liệu đầm nén. Các lớp dày ( > 200 mm) thường yêu cầu các kỹ thuật đầm nén đặc biệt và đoạn đường thứ nhất sẽ là cơ hội để đánh giá hiệu quả của các phương pháp lu, cán khác nhau.

- Sự giãn nở: các lớp asphalt trong kết cấu đường bị xuống cấp thường có hàm lượng độ xốp thấp, vật liệu tự nhiên (dạng hạt) thường có mật độ cao. Tái chế các vật liệu này thường làm tăng thể tích, tác động đến độ cao của lớp hoàn tất.

Dành thời gian để thi công đoạn đường thứ nhất sẽ cho phép người vận hành, người giám sát, và nhà quản lý có cơ hội lý tưởng để kiểm nghiệm và hiểu hành vi của vật liệu mà không chịu áp lực về tiến độ công việc.

c. Tái chế

Khi tuân thủ các quy trình xác lập, các vấn đề hầu như sẽ không xảy ra trong khi tái chế. Tuy nhiên, khi tiến trình tái chế đang được thực thi, cần thực hiện các kiểm tra chặt chẽ để bảo đảm chất lượng, năng suất, và tiến độ công việc. Điều quan trọng là chú ý đến từng chi tiết, đặc biệt là:

- Chiều sâu đào ở cả hai phía của máy tái chế. Ngoài ra, chiều ngang đáy của vệt tái chế cũng phải được kiểm tra thường xuyên tại các điểm quan trắc quy chiếu, chẳng hạn các cọc kiểm tra độ cao được thiết lập ở cả hai phía của con đường.

- Máy tái chế phải đi đúng đường với chiều rộng chồng chập theo yêu cầu. Để hỗ trợ người vận hành, cần vạch đường dẫn hướng chính xác từ cả hai biên vệt đào xử lý.

- Tốc độ tiến. Tốc độ phối trộn tối ưu là 6 – 12 m/phút, tùy theo chiều sâu đào, vật liệu tái chế và các chất phụ gia. Không nên vận hành xe với tốc độ tiến tối đa (các xe tái chế Wirtgen có thể đạt được tốc độ tiến 25 m/phút, khi các điều kiện tái chế là “dễ dàng”).

- Hàm lượng ẩm của vật liệu tái chế là đủ để bảo đảm đầm nén hợp lý. Giám sát giàu kinh nghiệm có thể nhanh chóng xác định điều này theo cảm giác.

- Sản phẩm tái chế đáp ứng các yêu cầu. Nếu tuân thủ đúng các yêu cầu và tiến độ công việc, sản phẩm tái chế sẽ đạt các chỉ tiêu thiết kế.

Năng suất quy trỉnh tái chế phụ thuộc nhiều vào kiểu loại và số lượng xe/máy tái chế được sử dụng. Khi sử dụng WR 4200, máy này thường được xác lập để tái chế một nửa chiều rộng con đường và thực thi liên tục theo một chiều. Sự thực thi theo một chiều này có thể đạt được bằng cách sử dụng vài máy WR 2500 S hoặc 2200 CR, vận hành theo kiểu “nối đuôi nhau” để đạt được chiều rộng toàn phần theo yêu cầu mà không cần quay đầu hoặc đổi chiều xe để thực hiện vệt xử lý thứ hai.

Tuy nhiên, sử dụng nhiều máy thường chỉ trên các công trường với dự án lớn. Hầu hết các quy trình tái chế thường chỉ thực thi với một máy, đòi hỏi máy tái chế phải thực hiện vệt xử lý thứ hai để bao quát toàn bộ chiều rộng tái chế. Chế độ hoạt động này đòi hỏi đưa ra quyết định về chiều dài “lý tưởng” của vệt xử lý trước khi quay đầu máy để xử lý vệt kế cận. Điều này thường phụ thuộc vào loại tác nhân ổn định hóa, do mỗi loại đều có các yêu cầu riêng:

- Các đoạn ngắn thường được chọn khi làm việc với cement, do đó cho phép đủ thời gian để tái chế toàn bộ nửa chiều rộng, xử lý độ cao hoàn tất, đầm nén và hoàn thiện bề mặt trước khi xi măng đạt được độ bền.

- Kích cỡ xe bồn được dùng khi ổn định hóa với bitum bọt hoặc nhũ bitum. Thường thực thi liên tục cho đến khi xe bồn cạn hết, sau đó sẽ quay đầu xe.

Hai điểm bổ sung quan trọng liên quan đến việc cung cấp tác nhân ổn định hóa:

- Vật liệu nghiền có xu hướng “chảy xuống dốc” khi máy tái chế vận hành trên măt dốc nghiêng. Xu hướng này chỉ trở nên rõ rệt khi độ dốc vượt quáù 4% và cá lớp mỏng (< 150 mm) được tái chế. Nên sử dụng xe san ủi để đưa vật liệu trở lại hình dạng mặt đường (sau khi đầm nén lần thứ nhất) trước khi tái chế vệt đường kế tiếp, nhằm duy trì biên dạng đường và bảo đảm đủ mối nối kết. Ngoài ra cũng có thể giải quyết vấn đề này bằng cách tăng chiều rộng chồng chập.

- Sự tiêu thụ thực tế tác nhân ổn định hóa phải được kiểm tra thường xuyên bằng cách điều hòa lượng tác nhân ổn định hóa phân phối cho phần diện tích được xử lý một cách thực sự.

Một khảo sát cần chú ý là ảnh hưởng của bậc dốc đối với quy trình tái chế. Ngoài việc nghiền, máy tái chế còn là đầu máy đẩy hoặc kéo các xe bồn cung cấp tác nhân ổn định hóa. Các bậc dốc có thể được tái chế bằng cách thực thi theo hướng xuống dốc, nhưng chú ý giữ đủ cao cho các van ra từ xe bồn cung cấp.

d. Mối nối ngang

Các mối nối ngang là phần gián đoạn qua chiều rộng của vệt gia công, hình thành mỗi khi bắt đầu hoặc kết thúc nguyên công tái chế. Mỗi khi dừng lại, dù chỉ vài phút để thay xe bồn, cũng sẽ tạo ra mối nối làm thay đổi tính đồng nhất của vật liệu tái chế. Do đó cần rất cẩn thận để giảm tối đa số lần phải dừng lại, và nếu bắt buộc phải dừng, cần bảo đảm tính liên tục qua mối nối kết.

Điều cốt lõi để xử lý các mối nối này một cách chuẩn xác là hiểu rõ điều xảy ra bên trong buồng trộn của máy tái chế, đặc biệt là quá trình bổ sung các tác nhân ổn định hóa. Hầu hết các vấn đề thường xảy ra chủ yếu do cung cấp dư hoặc thiếu tác nhân ổn định hóa hoặc nước tại mối nối. Hai đặc tính quan trọng nhất liên quan đến các mối nối ngang là:

- Khi bắt đầu tái chế, phải tuân thủ mọi quy trình khởi đầu, đặc biệt là quy trình xả không khí ra khỏi đường ống cung cấp nước và tác nhân ổn định hóa dạng lỏng. Không khí còn lại trong các ống này phải được đẩy hết ra ngoài trước khi dẫn chất lỏng đến thanh phun. Nếu không xả hết không khí, vài mét ống có thể không có chất ổn định hóa, dẫn đến mọt đoạn đường bị khô hoặc không được ổn định hóa.

- Tốc độ tiến chậm khi dừng và khởi động. Dù được điều khiển một cách tự động bằng bộ vi xử lý, tốc độ tiến rất chậm (<2m/phút) sẽ làm giảm áp suất vận hành trong thanh phun, do đó sự phun chất lỏng sẽ không hiệu quả (không đủ). Cách tốt nhất để khắc phục vấn đề này là “làm giàu” diện tích mối nối bằng cách xử lý trước. Điều này có thể đạt được bằng cách chạy lùi thiết bị ít nhất là bằng đường kính trống lăn (khoảng 1.5 m) đè lên phần vật liệu đã tái chế trước đó. Vì vậy sẽ bảo đảm toàn bộ vật liệu đều được xử lý qua chiều rộng hiệu dụng của mối nối ngang. Khi khởi động, người vạn hành phải bảo đảm công suất toàn phần và tăng tốc ngay đến tốc độ vận hành thông dụng.

Tương tự sự rải thảm asphalt, các vấn đề mối nối ngang chỉ nảy sinh khi dừng vận hành. Quy trình tái chế, do đó, chỉ nên dừng khi thay các xe bồn cung cấp hoặc khi thực sự cần thiết.

e. Rải đều vật liệu tái chế

Sau khi tái chế, vật liệu xử lý phải được rải đều vào đúng vị trí và đầm nén để đạ được các yêu cầu mật độ chuyên biệt. Như đã trình bày ở phần trên, dãy máy tái chế thường được trang bị sang và thanh gạt phía sau để dàn đều vật liệu tái chế và không cần máy san ủi để đạt được độ cao theo yêu cầu. Tuy nhiên, luon luôn phải sử dụng máy san ủi khi làm việc với xe tái chế bánh hơi (bánh lốp).

Khối lượng công việc san ủi cần thực hiện sau khi rải vật liệu được xác định bằng kiểu loại xử lý bề mặt sẽ thực thi trên lớp hoàn tất. Nếu tiếp theo sẽ là lớp asphalt dày, dung sai độ cao bề mặt sẽ lớn hơn so với khi chỉ áp dụng xử lý một lớp bề mặt. Khi có yêu cầu dung sai chặt chẽ, nửa chiều rộng (hoặc chiều rộng toàn phần) hoàn tất phải được gọi bớt bằng máy san ủi để loại bỏ các vị trí nhấp nhô (các bậc không quá 10 mm) thường xuất hiện theo đường nối dọc. Ngoài ra, máy san ủi còn rất hữu dụng khi cần hiệu chỉnh sự xe dịch vật liệu theo chiều dọc, đôi khi xuất hiện tại các đường nối ngang. Tuy nhiên, không nên sử dụng máy san ủi. Một số vật liệu tái chế có thể hơi thô. Loại vật liệu này dễ bị tách ra khi máy san ủi hoạt động.

5. SỰ ĐẦM NÉN

Đầm nén vật liệu tái chế để nhận được mật độ chuyên biệt (mật độ đích) là một trong các yếu tố rất quan trọng về hiệu suất sử dụng của con đường sau khi phục hồi. Vật liệu bị đầm nén kém sẽ tăng dần mật độ khi lưu thông, gây ra các vị trí lồi lõm trên mặt đường. Khi vật liệu ổn định hóa không được đầm nén hợp lý, vấn đề sẽ trở nên nghiêm trọng hơn. Ngoài việc không đạt được độ bền theo yêu cầu, sự đầm nén kém làm tăng tính thẩm thấu, do đó làm tăng sự ngấm nước, tăng tốc độ lão hóa các tác nhan ổn định hóa gốc bitum, và carbonate sớm của các tác nhân gốc xi măng, đường sẽ nhanh chóng bị xuống cấp. Do đó, sự đàm nén phải được xử lý như một trong các khâu quan trọng nhất trong quy trình tái chế.

Đo mật độ của vật liệu tái chế sau khi đầm nén (mật độ tại hiện trường) không phải là công việc đơn giản như đối với các vật liệu xây dựng mới (ví dụ vật liệu đá nghiền phân loại treo cỡ hạt). Như đã đề cập ở trên, một trong các đặc tính của vật liệu tái chế là tính dễ thay đổi, đặc biệt khi đường hiện hữu đã được đậm dặm vá nhiều lần. Tính dễ thay đổi này có thể dẫn đến nhiều vấn đề khi sử dụng các phương pháp thông thường để kiểm traa giá trị mật độ đích. Hơn nữa, đạt được mật độ đích có thể không đơn giản chỉ là tăng them sự đầm nén. Các vấn đề này sẽ được trình bày trong phần kế tiếp.

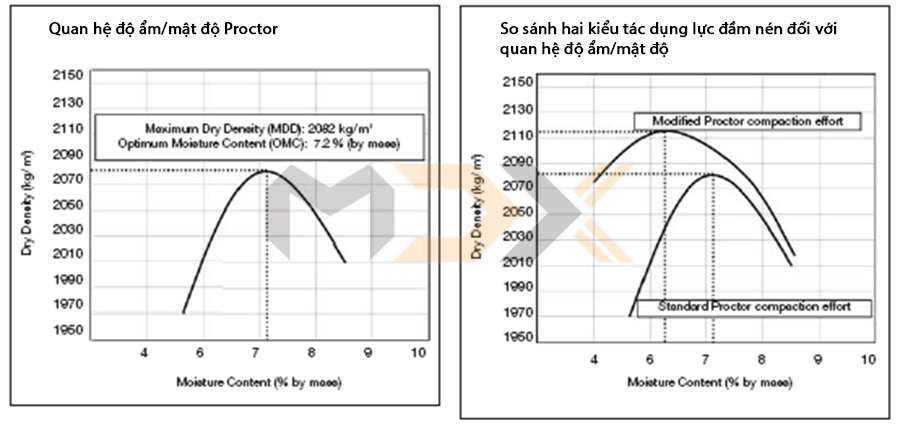

a. Các mật độ đích

Phương pháp thông dụng trên toàn thế giới về giám sát độ dầm nén là liên hệ giữa đo đạc mạt độ tại hiện trường và kiểm tra tiêu chuẩn trong phòng thí nghiệm để xác định mật độ lý thuyết cực đại. Điều này được RR Proctor khởi đầu từ năm 1933 để kiểm soát độ chặt của các đấp dắp đất ở Calofornia, do đó được gọi là “kiểm tra Proctor”. Mật độ (tỷ trọng) khô của vật liệu được xác định sau khi đầm nén tiêu chuẩn với vài giá trị hàm lượng ẩm khác nhau.

Từ các đo đạc này, có thể vẽ đường cong và xác định Mật Độ Khô Cực Đại (maximum dry density – MDD) cùng với Hàm Lượng Ẩm Tối Ưu (optimum moisture content – OMC). Điều quan trọng cần nhớ là quan hệ này là đặc thù cho vật liệu đang được xử lý và lực đầm nén là “tiêu chuẩn” (ba lớp vật liệu bằng nhau, mỗi lớp dày 40 mm được dầm nén với 25 lần đập búa nặng 2.5 kg rơi từ độ cao 300 mm).

Mật độ đích thường được chuyên biệt theo số phần trăm của Protor MDD. Nói chung, mật độ đích đối với một lớp trong cấu trúc đường được chuyên biệt là “tối thiểu là 98% giá trị mật độ Proctor cực đại”, nghĩa là, mọi đo đạc mật độ tại hiện trường sau khi đầm nén phải cao hơn 98% mạt độ khô cực đại của vật liệu đó đạt được trong phòng thí nghiệm với sự đầm nén Proctor tiêu chuẩn. (Sử dụng MDD trong Hình trên làm ví dụ, điều này có nghĩa là mọi đo đạc mật độ tại hiện trường phải cao hơn 2040 kg/m3).

Tuy nhiên, cần nhấn mạnh rằng, MDD đối với sự đầm nén tiêu chuẩn là hoàn toàn đặt trưng cho vật liệu. Do đó, sự thay đổi vật liệu bất kỳ được đầm nén cũng phải xác định lại MDD trong phòng thí nghiệm với sự đầm nén tiêu chuẩn. Hiện nay, trang thiết vị đầm nén đã có nhiều cải tiến. Các xe lu mới có khả năng đạt được mật độ cao hơn tại hiện trường, do đó cần có sự thay đổi các tiêu chuẩn một cách tương ứng.

Kiểm tra Modified Proctor đã được triển khai với tiêu chuẩn đầm nén cao hơn cho sân bay (năm lớp vật liệu bằng nhau, mỗi lớp dày 25 m được đầm nén với 55 lần đập búa nặng 4.5 kg rơi từ độ cao 450 mm). Sự tăng lực đầm nén sẽ làm tăng MDD và hạ thấp OMC, kiểm tra này nhanh chóng được áp dụng cho các công trình đường giao thông, trở thành tiêu chuẩn thông dụng nhất trên thế giới đầu thế kỷ 21.

Một điều quan trọng của hai đường cong này là sự xấp xỉ gần nhau về “phía ướt” của OMC so với “phía khô”. Khi tác dụng lực đầm nén cao hơn cho vật liệu với độ ẩm:

- Dưới OMC: có thể đạt được mật độ cao hơn rõ rệt. Ví dụ, nếu hàm lượng ẩm của vật liệu trên Hình 6.11 là 6%, sử dụng lực nén Proctor sẽ tăng mật độ đến 2105 kg/m3, mật độ tăng khoảng 5% với cùng độ ẩm. Hiện tượng này cho phép vật liệu tương đối khô (thông thường là OMC trừ 2%) được đầm nén tại hiện trường bằng cách dùng lực nén bổ sung (tăng số lần hành trình xe lu hoặc dùng xe lu nặng hơn) để đạt được mật độ đích.

- Trên OMC: sự tăng mật độ là tương đối nhỏ. Ví dụ, nếu hàm lượng ẩm của vật liệu trên là 8%, sử dụng lực đầm nén Proctor tiêu chuẩn sẽ đạt được mật độ 2048 kg/m3. Sử dụng lực nén Modified Proctor sẽ tăng mật độ đến 2065 kg/m3, nghĩa là không đến 1% với cùng độ ẩm. Nếu tiếp tục đầm nén, vật liệu sẽ trở nên không ổn định do các rỗ xốp không khí sẽ chứa nước và tác dụng như một môi chất thủy lực, do đó không thể tiếp tục tăng mật độ. Hiện tượng này trong công nghiệp được gọi là “hóa nặng” và rất khó xử lý.

Hiểu về quan hệ cơ bản giữa lực đầm nén - mật độ - độ ẩm là rất quan trọng khi đầm nén các lớp tái chế dày. Khi hàm lượng ẩm của vật liệu thấp hơn OMC, mật độ đích có thể đạt được bằng cách tăng thêm lực đầm nén. Tuy nhiên, khi độ ẩm vượt quá OMC, hầu như không thể đạt được mật độ yêu cầu. Lực đầm nén càng cao, vật liệu càng trở nên không ổn định, xuất hiện các vệt nứt sâu và cảm giác dính bết ở dưới chân.

Khi điều đó xảy ra, lớp xử lý phải được đào lật lên, để khô đến độ ẩm đủ cho phép đạt được mật độ đích. Nếu sử dụng cement làm tác nhân ổn định hóa, lớp này thường phải loại bỏ. Tính dễ thay đổi là đặc điểm quan trọng cần nhớ khi kiểm tra mật độ của vật liệu tái chế tại hiện trường. Nói chung công việc thường bị quy trách nhiệm trên cơ sở đầm nén kém do áp dụng MDD sai. Vật liệu tái chế có thể có các giá trị MDD biến thiên đến hơn 5%. Do đó, đối với nhiều dự án, phương pháp tiêu chuẩn là xác định MDD chuyên biệt tại từng vị trí đo mật độ tại hiện trường.

b. Các yếu tố ảnh hưởng đến mật độ tại hiện trường

Ngoài hàm lượng ẩm và lực đầm nén, mật độ thực đạt được tại hiện trường bị tác động rõ rệt từ các đặc tính của nến chịu lực bên dưới. Các kiểm tra phòng thí nghiệm xác định MDD của vật liệu đều áp dụng lực đầm nén tiêu chuẩn cho các mẫu đặt trên nền rắn (thường là bê tông). Các điều kiện hiện trường là hoàn toàn khác và rất biến thiên.

Độ cứng vững tại hiện trường của vật liệu bên dưới quyết định kiếu “đe”, trên “đe” đó vật liệu tái chế được đầm nén. Lớp nền dày ổn định hóa bằng cement cung cấp lực đỡ rất tốt, do đó cho phép lớp phía trên đạt được mật độ cao hơn nhiều so với khi được đỡ bằng vật liệu sỏi tự nhiên tương đối mềm. Điều cơ bản trong các dự án tái chế là hiểu rõ loại nền chịu lực trong kết cấu đường hiện hữu, đây là điều kiện “cho trước” tại hiện trường và hầu như không thể thay đổi các đặc tính này, ngoài việc chuyển vật liệu tái chế xa và làm tăng bền cho vật liệu nền bên dưới.

Ngoài ra, loại vật liệu được tái chế sẽ quyết định giá trị mật độ có thể đạt được như đã nêu ở phần trên, MDD là đặc trưng cho từng vật liệu. Ngoài việc bổ sung them hỗn hợp đá hoặc thay đổi tốc độ tiến/tốc độ quay của trống lăn, hầu như không thẻ thay đổi bản chất của vật liệu được hồi phục trong quá trình tái chế. Do đó, khi vật liệu tại hiện trường chứa đá nghiền với thành phần cỡ hạt hợp lý, sẽ đạt được mật độ cao nếu đầm nén sản phẩm tái chế có lớp nền đủ bền. Từ “hiện tượng Đường Cong Fuller” có thể thấy, mật độ cao chỉ đạt được nếu đường cong cỡ hạt của vật liệu tái chế là liên tục.

Loại vật liệu và nền chịu lực về cơ bản là ngoài tầm kiểm soát của những người thực hiện công việc tái chế. Chỉ có hàm lượng ẩm của vật liệu tái chế và lực đầm nén là có thể kiểm soát tại hiện trường. Đạt được mật độ đích theo yêu cầu dựa tren kiểm nghiệm một cách lý thuyết trong phòng thí nghiệm có thể là không thực hiện được. Điều quan trọng cần nhớ là phương pháp này xuất phát từ các công trình mới, nơi mọi lớp kết cấu đều được xây dựng một cách cẩn thận theo các tieu chuẩn kỹ thuật.

Từ sự chuẩn bị lớp nền cho đến lớp mặt hoàn thiện, tất cả đều được kiểm soát do đó bảo đảm tính ổn định về các đặc tính độ bền và tính biến thiên của vật liệu, bảo đảm các lớp trên có thể được đầm nén đến mật độ đích theo yêu cầu. Rõ rang là cần có vài chỉnh sửa để các tiêu chuẩn này (hoặc tiêu chuẩn tương tự) có thể áp dụng cho quy trình phục hồi đường giao thông bằng tái chế.

Cần tiến hành đo đạc để xác định thời điểm vật liệu tái chế được đầm nén đến mật độ cực đại có thể đạt được trong các điều kiện nền chịu lực chính và đo đạc này cũng phải tính đến các biến thiên của vật liệu tái chế. Tại hiện trường, “mật độ cực đại” cần đạt được theo các điều kiện tại chỗ và các điều kiện đó có thể liên tục biến thiên. Để bảo đảm được mật độ cực đại, cần xuất phát từ suy nghĩ định hướng theo kiểu xây dựng mới.

Các phát triển gần đây về công nghệ đầm nén đã đưa ra bộ “đồng hồ đo đầm nén” cải tiến lắ[ trên các xe lu rung. Các khí cụ đơn gián này đo độ rung động từ vật liệu bên dưới (ví dụ, xe lu rung mạnh khi đi qua đầm bê tông), trong khi vật liệu rời hấp thụ hầu hết năng lượng ryng động và có sự đáp ứng nhỏ. Xe lu cán qua lại vài lần sẽ làm tăng mật độ của vật liệu, do đó số đo độ rung tăng lên. Tại thời điểm nào đó, sẽ đạt được mật độ cực đại, sau đó độ rung trên đồng hò sẽ không tăng nữa. Đồng hổ đo trong cabine người lái cho biết đã đạt được giá trị cực đại.

Kết hợp GPS (hệ thống định vị toàn cầu) với đồng hồ đo đàm nén và bộ vi xử lý cho phép ghi lại toàn bộ quá trình đầm nén, lập tài liệu và phân tích. Kiểu hệ thống này được Hamm AF phát triển và được gọi là Hamm Compaction Navigator (HCN), bộ tìm kiếm hướng dẫn đầm nén Hamm. Khi vận hành chính xác, hệ thống này trả lời hầu hết các vấn đề đạt được và bảo đảm mật độ cực đại, do đó nên sử dụng HCN cho các dự án tái chế. Tuy nhiên, do mọi hệ thống đều có các hạn chế, các vấn đề về đầm nén sẽ được trình bày chi tiết trong phần kế tiếp.

c. Mật độ cực đại

Đầm nén các lớp dày (>200 mm) từ bề mặt là phương pháp tiêu chuẩn hiện hành trong hầu hết các quốc gia. Tuy nhiên, để thành công cần phải sử dụng đúng xe lu thích hợp. Hamm AG cung cấp các dịch vụ chuyên môn hướng đến huấn luyện sử dụng trang thiết bị của họ và lựa chọn loại xe lu thích hợp nhất cho công việc. Công nghệ đầm nén là chủ đề được nghiên cứu kỹ, với nhiều loại xe lu khả dụng, do đó không có lý do gì không thể đầm nén chuẩn xác các lớp vật liệu dày từ bế mặt.

Công cụ thông dụng nhất được dùng để đầm nén các lớp dày là xe lu một trống lăn nặng (tro g5 lượng tĩnh >15t) với biên độ và tần số rung động biến thiên. Khi sử dụng các máy này, điều quan trọng cần bảo đảm là sự cán lăn ban đầu phải được thực hiện theo chế độ rung biên độ cao để đầm nén hiệu quả phần dưới của lớp xử lý. Tiếp theo sẽ là chế độ rung biên độ thấp để đầm nén phần trên. Ngoài ra, cần chú ý các điểm dưới đâu khi sử dụng các xe lu rung:

- Khi dùng đồng hồ đo đầm nén để giám sát sự tăng mật độ xe, xe lu chính phải được lắp với loại khí cụ đó. Cán lăn theo chế đô biên độ cao phải tiếp tục cho đến khi đạt được trạng thái ổn định (mật độ cực đại) biểu thị trên đồng hồ đo đầm nén. Hệ thống HCN từ Hamm sẽ tự động biểu thị khi đạt được trạng thái này.

- Khi làm việc với các xe tái chế bánh lốp (bánh hơi), xe lu chính luôn luôn ở ngay phía sau xe tái chế. Xe lu này (trống lăn trơn hoặc có các khía) vận hành theo chế độ biên độ cao, xáo trộn vật liệu ở phần trên, thường gây ra sự biến dạng lớp mặt. Điều này hầu như không phải là vấn đề, do xe san ủi được dùng để san phẳng bề mặt trước khi áp dụng sự rung động biên độ thấp để hoàn tất quy trình đầm nén.

- Khi chỉ áp dụng sự rung động biên độ thấp cho lớp dày, hiện tượng được gọi là “bắc cầu” sẽ xảy ra (đặc biệt khi vật liệu thô). Sự rung động biên độ thấp không đủ năng lượng để xuyên đến phần dưới của lớp xử lý, do đó chỉ có phần trên là tăng mật độ. Điều này để lại một vệt có trạng thái chưa được đầm nén, sẽ cứng dần dưới tác dụng của tải lưu thông, gây ra các vệt lõm dài dọc theo đường lăn bánh xe.

- Hàm lượng ẩm là biến rất quan trọng để đạt được mật độ cao với lực đầm nén tối thiểu. Do khoảng trễ thời gian giữa tái chế và đầm nén hoàn tất, cần phun nước lên bề mặt trước khi dàn đều và sử dụng xe lu trống lăn trơn theo chế độ rung biên độ thấp.

- Lỗi thường xảy ra trên nhiều công trường xây dựng là “lu quá mức”. Hiện tường này xảy ra khi tác dụng lực đầm nén quá mức. Tăng mật độ của vật liệu sẽ giảm các rỗ xốp bên trong. Khi tăng lực đầm nén, các rỗ xốp tiếp tục giảm cho đến giai đoạn tất cả được điền đầy với nước cung cấp trong khi đầm nén. Khi đạt đén trạng thái đó, tăng lực đầm nén chỉ làm tăng tính không ổn định, làm cho vật liệu bị giảm mật độ. Cần tránh tình huống này bằng cách lắp đồng hồ đo độ đầm nén trên xe lu.

Hai điểm quan trọng đối với sự đầm nén vật liệu tái chế:

- Phải đạt được tráng thái đầm nén đồng nhất trên toàn bộ chiều rộng của vệ tái chế trước khi sử dụng máy san ủi để đạt được độ phẳng theo yêu cầu. Các bánh sau của xe tái chế bánh hơi luôn luôn chạy trên bề mặt vật liệu tái chế, trên hai phía của vệ xử lý. Tái trên từng bánh xe (8 tấn đối với xe WR 2500 S) sẽ nén vật liệu tái chế, nhưng vật liệu ở khoảng giữa hai dãy bánh xe thường chỉ được nén một nửa từ áp suất tác dụng trên cửa sau.

Đầm nén trước vật liệu phía sau xe tái chế bánh hơi

Vật liệu rời giữa các vệt bánh xe trước hết phải được đầm nén đến cùng mật độ như trong các vật bánh xe trước khi sử dụng xe san ủi. Nếu không đạt được sự đầm nén đồng đèu trước khi san phẳng bề mặt sẽ gây ra sự chênh lệch mật độ một cách lâu dài trong lớp xử lý. Do kích cỡ xe lu cần thiết cho sự đầm nén ban đầu, chiều rộng trống lăn sẽ phải lớn hơn khoảng cách giữa các bánh xe sau của xe tái chế. Các cạnh ngoài cùng của trống lăn do đó phải trùm lên phần vật liệu đầm nén trong các vệt bánh xe, “bắc cầu” một cách hiệu quả phần vật liệu chưa đầm nén giữa các vệt bánh xe, do đó không thể đạt được mật độ đồng nhất qua chiều rộng của vệt tái chế. Phần vật liệu trong các vệt bánh xe do đó ;uôn luôn có mật độ cao hơn phần ở giữa, bất kể độ lớn của lực đầm nén. Điều này dẫn đến sự lồi lõm do quá trình chịu lực khi chịu tải lưu thông.

Tình huống này sẽ không phát sinh khi làm việc với các xe tái chế có dàn bánh liên kết. Dàn bánh sau của các máy này chạy trên đường ngang của biên dạng vệt xử lý trong khi vật liệu tái chế ở khoảng giữa dàn bánh sau và lưới sàn lắp phía sau máy. Xe WR 4200 đưa vật liệu tái chế đã xử lý từ buồng nghiền đến phía trước lưới sàng. Tương tự quy trình thảm nhựa nóng asphalt, lưới sàng sẽ rải đều vật liệu trên vệt xử lý, đầm nén đồng đầu qua toàn bộ chiều rộng bằng các thanh đầm rung.

Vật liệu cỡ hạt mịn với tính dỏe thấp có xu hướng chịu lực cắt dưới xe lu có trống lăn trơn, dẫn đến sự dịch chuyển ngang. Nước là sự hỗ trợ đầm nén tốt nhất cho loại vật liệu này, nhưng khi làm việc với OMC, rất khó duy trì độ bong bề mặt chấp nhận được, đòi hỏi phải them một lần san phẳng với máy san ủi để xử lý các biến dạng do xe lu gây ra. Tuy nhiên, khi thực hiện điều đó, cần rất cẩn thận để bảo đảm toàn bộ bề mặt được xử lý, không để lại vật liệu ẩm trên bề mặt khô.

6. HOÀN THIỆN LỚP MỚI XỬ LÝ

Sự hoàn thiện lớp mới xử lý đòi hỏi tạo thành kết cấu bề mặt sít chặt và không thấm nước. Thường đạt được điều này bằng cách phun nước một cách hợp lý và cán lăn với bánh hơi để đưa đủ các hạt mịn lên bề mặt, do đó điền đầy rổ xốp giữa các hạt thô. Nguyên công này thường được thực hiện sau khi hoàn tất sự đầm nén, nhưng nếu đường đư sự đầm nén, nhưng nếu đường đươc sử dung ngay cho lưu thông, hoặc khi cần thời gian kết cứng cho tác nhân ổn định hóa gốc xi măng, cần thực hiện sớm quy trình hoàn thiện bề mặt.

Tương tự sự xây dựng mới, các yêu cầu hoàn thiện bề mặt của lớp tái chế phụ thuộc chủ yếu vào bản chất của vật liệu và tác nhân ổn định hóa. Khi vật liệu tái chế chứa tỷ lệ asphalt cao, vật liệu sẽ có xu hướng thô và dính, do đó khó hoàn thiện. Nếu nhận biết sớm các điều kiện đó, có thể bổ sung vật liệu mịn trong quá trình tái chế để cải thiện sản phẩm và tránh các vần đề có thể xảy ra khi hoàn thiện.

Khi dự kiến lớp tái chế sẽ được dùng cho lưu thông trong thời gian dài, bè mặt phải được bảo vệ, tránh bị tróc, bị lồi lõm và các dạng xuống cấp khác. Lượng lưu thông, vật liệu và tác nhân ổn định hóa sẽ quyết định các biện pháp phòng ngừa cần thiết. Tráng lớp xử lý bề mặt sử dụng cát sông thô hoặc đá 6.7mm sẽ đủ bảo vệ, tuy nhiên, cũng có thể thành công bằng cách sử dụng nhũ loãng (30% bitum), điều nay cho phép giảm chi phí.

Một vấn đề về hoàn thiện thường bị bỏ qua trên nhiều công trường xây dựng là hệ thống xả nước. Công việc tái chế thường hoàn tất và cho phép lưu thông mà không nghĩ tới điều có thẻ xảy ra trên mặt đường khi trời mưa. Vấn đè phổ biến là nước tràn tren bề mặt hoàn tất và đọng thành vũng dọc theo lề đường. Nước này sẽ ngấm vào kết cấu đường, gây ra sự bão hòa, mặt đường sẽ bị tróc ra khi lưu thông. Các vấn đề này có thể không xảy ra nếu xử lý ngay sau khi hoàn tất các công việc chính.

7. KIỂM TRA CHẤT LƯỢNG

Hầu hết các vấn đề nêu trên đều liên quan đến sự kiểm soát quá trình tái chế. Chất lượng sản phẩm phụ thuộc vào sự vận hành máy tái chế, các chất phụ gia, và quy trình rải, đầm nén và hoàn thiện vật liệu xử lý.

Trong khi làm việc, cần thực hiện một loạt các “kiểm tra quy trình” và các kiểm nghiệm để giám sát tiến trình. Tất cả các kiểm tra này đều có cùng mục đích: bảo đảm máy móc vận hành một cách chuản xác, mọi xác lập đều được duy trì và thực hiện những điều chỉnh cần thiết ngay khi nảy sinh vấn đề. Tái chế là quy trình có khối lượng lớn, khoảng 20m2/phút. Nếu vấn đề không được phát hiện và giải quyết sớm, thiệt hại sẽ khá lớn và hầu như phải làm lại công việc đó. Điều này ảnh hưởng xấu đến năng suất, lãng phí thời gian và tiền bạc.

Khi hoàn tất, cần thực hiện một loạt các kiểm tra chấp nhận. Mục đích thực hiện các kiểm tra này là bảo đảm lớp tái chế đáp ứng các yêu cầu kỹ thuật, nghĩa là đạt được dung lượng kết cấu (hoặc tuổi thọ thiết kế) của đường phục hồi theo yêu cầu. Các yêu cầu chất lượng thường được ghi rõ trong bảng tiêu chuẩn kỹ thuật của dự án, chi tiết hóa các chỉ tiêu kỹ thuật. Kết quả kiểm tra phải chứng minh sản phẩm đáp ứng mọi chỉ tiêu kỹ thuật, hoặc nêu rõ các vấn đề (nếu có), và tạp trung vào các biện pháp khắc phục.

a. Các kiểm nghiệm và kiểm tra kiểm soát quy trình

Các kiểm tra được bên giám sát công trình thực hiện nhằm bảo đảm quy trình được thực hiện đúng và mọi hệ thống trên máy tái chế đều vận hành chuẩn xác. Các kiểm tra đó bao gồm:

- Kiểm tra bằng mắt: cần thực hiện các kiểm tra liên tục để bảo đảm xe tái chế đi đúng đường và, nếu được áp dụng, duy trì đúng chiều rộng chồng chập.

- Chiều sâu tái chế: chiều dày của lớp tái chế phụ thuộc chủ yếu vào chiều sâu tái chế. Nếu chiều sâu này quá nhỏ, đường ngang ở đáy lớp tái chế tương đối cao so với độ cao của bề mặt thiết kế, do đó chiều dày lớp này sẽ nhỏ hơn so với yêu cầu. Chiều dày lớp là một trong các tham số rất quan trọng để xác định hiệu suất của kết cấu đường, do đó phải được kiểm tra thường xuyên.

Do máy san ủi thường được dùng để thực thi cao độ hoàn tất, sự dịch chuyển vật liệu là không thể tránh. Chiều dày của lớp tái chế hoàn tất do đó không nhất thiết phải bằng chiều sâu tái chế, cần phải sử dụng cùng một hệ thống kiểm soát cao độ để kiểm tra chiều cao tại đấy vệt tái chế và cao độ hoàn tất.

- Áp dụng nước và tác nhân ổn định hóa. Cần tuân thủ các quy trình vận hành máy tái chế để bảo đảm vật liệu tái chế được xử lý với cùng tỷ lệ các chất phụ gia. Cần kiểm tra cẩn thận thông tin cung cấp cho bộ vi xử lý, tuân thủ các quy trình khởi đầu, và trong khi tái chế phải thường xuyên giám sát các tỷ lệ này trên màn hình máy tính.

- Khi sử dụng bitum bọt, các đặc tính tạo bọt của bitum phải được kiểm tra tại hiện trường (sử dụng đầu phun kiểm tra lắp trên xe tái chế) ít nhất một lần cho từng đợt tải bitum trên xe bồn. Trước khi nối xe bồn vào xe tái chế, phải kie3m tra nhiệt độ của bitum sử dụng nhiệt kế riêng, thay cho nhiệt kế lắp trên xe bồn. (Nhiệt kế digital cầm tay là lý tưởng). Đối với mọi quy trình ổn định hóa sử dụng gốc bitum, chiều dài vệt xử lý dự kiến cho từng tải xe bồn phải được tính toán và kiểm tra thực tế.

- Chất lượng phối trộn: tốc độ tiến của xe tái chế phải được kiểm tra định kỳ để bảo đảm không vượt quá tốc độ phối trộn tối ưu (6-12 m/phút). Ngoài ra, vật liệu phía sau xe tái ché cần giám sát liên tục để bảo đảm hàm lượng ẩm là chính xác và sự phối trộn “chuẩn xác”. Một các lý tưởng, người giám sát phải tiếp xúc bằng radio với người vận hành và thực hiện các thay đổi ngay khi được cảnh báo, đặc biệt là giám sát lượng nước.

Khi sử dụng bitum bọt, chất lượng phối trộn phải được kiểm tra định ký bằng mắt và bằng cách nén khối cầu vật liệu với hai tay. Ngoài ra cũng cần kiểm tra các biến thiên nhiệt độ qua chiều rộng của vệt gia công sử dụng nhiệt kế digital.

- Các mối nối ngang: cần đặc biệt chú ý đến các chi tiết để bảo đảm tính liên tục khi sử dụng tác nhân ổn định hóa và độ ẩm ngang qua tất cả các mối nối ngang, hình thành khi tạm dừng dàn xe tái chế.

b. Các kiểm nghiệm và kiểm tra kiểm soát để chấp nhận

Chất lượng của công trình hoàn tất được xác định từ các kết quả kiểm tra, nêu rõ các thông số chính được trình bày dưới đây.

Độ bền của vật liệu trong lớp tái chế

Điều này có thể xác định một cách gián tiếp, bằng cách kiểm tra trong phòng thí nghiệm các mẫu lấy từ vật liệu phối trộn ngay phía sau xe tái chế, hoặc trực tiếp bằng cách xác định độ bền thực tế của các lõi lấy tại đường đang thi công. Do luôn luôn có khoảng thời gian giữa thời điểm hoàn tất lớp xử lý và thời điểm kết cứng, phương pháp gián tiếp thông dụng hơn.

Chỉ có thể lấy các lõi khi vật liệu đã đạt được độ bền đủ cao, kết quả thường bị trễ, còn các kết quả kiểm tra trong phòng thí nghiệm trên các mẫu lấy từ phía sau xe tái chế có thể nhận được tương đối nhanh.

Các mẫu của vật liệu ổn định hóa đưa vào phòng thí nghiệm thường được dùng để chế tạo thành các bánh hình trụ mỏng từ đó có thể xác định các giá trị UCS và/hoặc ITS. Điều quan trọng là các bánh này được chế tạo theo đúng các điều kiện hiện trường. Điều đó có nghĩa là:

- Thời gian giữa thời điểm phối trộn ban đầu và đầm nén là như nhau đối với phòng thí nghiệm hiện trường. Khoảng thời gian này thường quá ngắn để chuyển các mẫu về phòng thí nghiệm, do đó thường đầm nén mẫu ngay tại hiện trường. Tình huống này thường xảy ra khi làm việc với tác nhân ổn định hóa gốc xi măng.

- Hàm lượng ẩm của mẫu phải được điều chỉnh theo OMC trước khi tác dụng lực nén tiêu chuẩn thích hợp. Vật liệu tái chế luôn được đầm nén tại hiện trường trên phía khô của OMC. Nếu các mẫu được chế tạo với hàm lượng ẩm tương đối thấp sử dụng lực nén tiêu chuẩn, sẽ không đạt mật độ (ứng với hiện trường) và độ bền sẽ giảm rõ rệt. Do đó cần thực hiện “kiểm tra nhanh” để ước tính hàm lượng ẩm tại hiện trường và xác định khối lượng nước cần bổ sung để đạt được OMC trước khi chế tạo các mẫu kiểm tra.

- Sau khi chế tạo, các mẫu phải được xử lý kết cứng trong các điều kiện như tại hiện trường (tùy theo tác nhân ổn định hóa được sử dụng).

Mật độ khô của vật liệu đầm nén

Sự đo đạc mật độ tại hiện trường vẫn là kiểm tra được thực hiện thường xuyên trên các công trường xây dựng, dưới đây là các đề xuất của TG2:

Do tính biến đổi thường xảy ra cả về thành phần và cỡ hạt của vật liệu tái chế, đo đạc mật độ hiện trường được tính theo số phần trăm mật độ khô cực đại (MDD) thường tương đối khó do sự biến thiên của MDD. Nói chung, các thay đổi MDD có thể đến 5% chỉ trên các đoạn đường ngắn, và yêu cầu MDD phải được xác định cho từng vị trí, nơi cần kiểm tra mật độ.

Các vị trí này tăng thêm khối lượng công việc cho phòng thì nghiệm.

Nguyên nhân dẫn đến MDD biến thiên tương đối lớn phải được nhận biết và đánh giá kết quả tương ứng tại hiện trường. Có thể sử dụng một phương pháp để giảm ảnh hưởng của các biến thiên này là “Sequential Mean MDD – MDD trung bình thứ tự” lấy trung bình các giá trị riêng rẽ. Hơn nữa, khi vật liệu tái chế có giá trị CBR vượt quá 80% tại 98% mật độ AASHTO cải tiến, mật độ khối tương đối (BRD) của vật liệu có thể được dùng làm quy chiếu thay cho mật độ AASHTO cải tiến. Xác định BRD trong phòng thí nghiệm là tương đối nhanh khi so với MDD. Tuy nhiên, phương pháp này là không lý tưởng đối với các vật liệu có giá trị CBR dưới 45%.

Ngoài ra, điều quan trong cần nhận biết là các đồng hồ đo không thể cung cấp giá trị mật độ hiện trường tức thời do đo đạc độ ẩm cao hơn thực té khi có bitum. Các biến thiên của vật liệu tái chế và bản chất không hoàn hảo của sự phân tán bitum bọt dẫn đến phải trừ bớt giá trị từ số đo độ ấm đẻ rút ra hàm lượng ẩm tại hiện trường.

Điều này sẽ càng rõ rệt khi kết cấu đường có các lượng RAP, và vật liệu khác nhau, kể cả sự thay đổi lượng bitum. Hàm lượng ẩm thực tại hiện trường, do đó, phải được xác định trong phòng thí nghiệm bằng cách sấy mẫu trong lò lấy từ vị trí kiểm tra. Các vấn đề đó sẽ không xảy ra, khi sử dụng sự kiểm tra thay thế cát, có ảnh hưởng âm tính về công sức và thời gian.

Để khắc phục các vấn đề đó, nhiều nhà thầu đã lắp “đồng hồ đo đầm nén” trên xe lu chính của họ, ngay phía sau máy tái chế. Kinh nghiệm cho thấy, các khí cụ đo đơn giản này tương đối tin cậy khi đạt đến mật độ cực đại (thường vượt quá yêu cầu mật độ chuyên biệt) và tránh được khả năng đầm nén quá mức làm giảm mật độ.

Khi quyết định sử dụng đồng hồ đo đầm nén đẻ chỉ thị mật độ, cần thực hiện các kiểm tra sợ bộ (sử dụng đồng hồ hoặc mẫu cát thay thế) để xác định mật độ thực đạt được theo số đo trên đồng hò đo đầm nén.

Chiều dày lớp hoàn tất

Điều này được kiểm tra một cách đơn giản bằng cách cắt các lỗ nhỏ qua lớp tái chế trong khi vật liệu vẫn còn tươi, lý tưởng là ngay sau khi hoàn thiện. Hoặc, có thể lấy các lõi đường kính 150mm từ các lớp ổn định hóa sau khi vật liệu đạt được độ bền, thường phải chờ đến 28 ngày.

Tin liên quan

Từ khóa: phục hồi mặt đường, cào bóc, tái chế nguội, máy tái chế, máy tái chế nóng, máy tái chế nguội, máy wirtgen, wirtgen group, máy cào bóc và tái chế, quy trình tái chế, quy trình tái chế nguội, nền đường, mặt đường, cấu trúc mặt đường