CƠ CHẾ SUY GIẢM HIỆU SUẤT NHIỆT ĐỘNG LỰC HỌC VÀ HIỆN TƯỢNG LỊM TẢI TRÊN MÁY XÚC ĐÀO THỦY LỰC

Trong lĩnh vực vận hành và bảo trì máy móc công trình hạng nặng, đặc biệt là máy xúc đào (hydraulic excavator), hiện tượng thiết bị hoạt động ổn định ở trạng thái khởi động nguội nhưng suy giảm hiệu suất nghiêm trọng - biểu hiện qua tốc độ thao tác chậm (sluggishness), lực đào yếu (weakness), và động cơ bị lịm hoặc chết máy (stalling) - khi nhiệt độ hệ thống tăng cao là một trong những thách thức kỹ thuật phức tạp nhất. Vấn đề này không chỉ đơn thuần là sự cố của một linh kiện đơn lẻ mà là kết quả của sự tương tác đa chiều giữa các biến số vật lý: lưu biến học chất lỏng (fluid rheology), nhiệt động lực học (thermodynamics), và ma sát học (tribology).

Ở bài viết này chúng ta sẽ đi sâu vào cơ chế vật lý vi mô của sự suy giảm hiệu suất, từ sự thay đổi độ nhớt của dầu thủy lực, sự giãn nở nhiệt của các chi tiết cơ khí chính xác, đến các phản ứng nhiệt hóa trong hệ thống nhiên liệu Common Rail.

BẢN CHẤT KHOA HỌC - TẠI SAO "NÓNG" LẠI GÂY "YẾU"?

Để hiểu rõ tại sao máy xúc bị yếu và lịm tải khi nóng, trước hết cần thiết lập nền tảng lý thuyết về cách nhiệt độ ảnh hưởng đến cân bằng năng lượng của toàn bộ hệ thống. Một máy xúc đào là một hệ thống chuyển đổi năng lượng: từ hóa năng (nhiên liệu) sang cơ năng (động cơ), rồi sang thủy năng (bơm), và cuối cùng trở lại cơ năng (xy lanh/motor). Nhiệt độ là kẻ thù số một của quá trình chuyển đổi này.

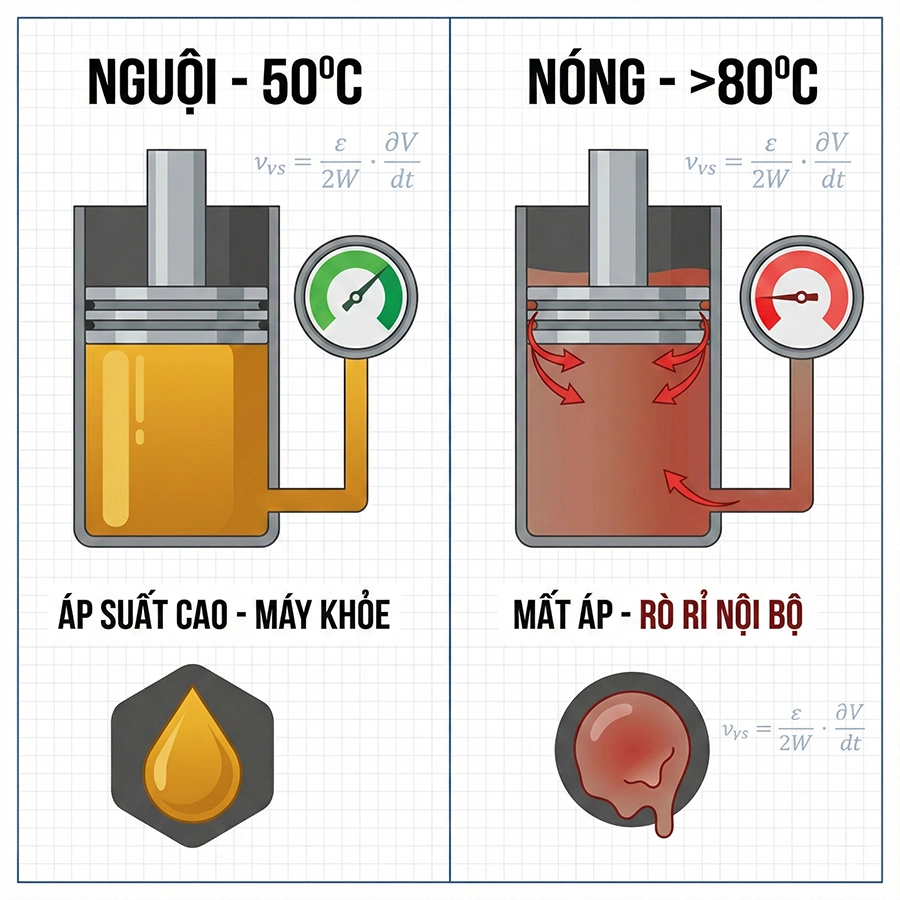

Để máy khỏe, hệ thống thủy lực cần duy trì được Áp Suất và Lưu Lượng. Nhưng nhiệt độ cao là kẻ thù số 1 phá hủy hai yếu tố này qua 2 cơ chế chính:

Dầu loãng ra -> Mất áp suất (rò rỉ nội bộ)

Độ nhớt động học (Kinematic Viscosity) là thông số quyết định khả năng làm kín và bôi trơn của dầu thủy lực. Theo định luật Arrhenius và các mô hình độ nhớt thực nghiệm, độ nhớt của dầu khoáng giảm theo hàm mũ khi nhiệt độ tăng.

Trong điều kiện vận hành lý tưởng (khoảng 50°C - 60°C), dầu thủy lực (thường là ISO VG 46 hoặc 68 tại Việt Nam) duy trì độ nhớt trong khoảng 20-40 cSt, đủ để tạo ra màng dầu thủy động (hydrodynamic film) ngăn cách các bề mặt kim loại và làm kín các khe hở kỹ thuật trong bơm và van. Tuy nhiên, khi nhiệt độ vượt quá ngưỡng tới hạn (thường là >80°C), độ nhớt có thể giảm xuống dưới 10 cSt.

Hãy tưởng tượng hệ thống thủy lực như một cái bơm tiêm.

- Khi nguội: Dầu đặc như mật ong. Khi bạn đẩy piston, dầu khó lọt qua các khe hở nhỏ, toàn bộ lực được truyền đi để sinh công. Máy khỏe.

- Khi nóng: Dầu loãng ra như nước. Lúc này, dầu dễ dàng luồn qua các khe hở mòn giữa piston và nòng xy lanh để chui ngược về thùng chứa thay vì đẩy gầu múc đất. Đây gọi là Rò rỉ nội bộ (Internal Leakage).

- Hậu quả: Bạn rồ ga lớn, bơm quay tít, nhưng "máu" (dầu) thì bị chảy máu trong, không đến được tay chân (xy lanh).

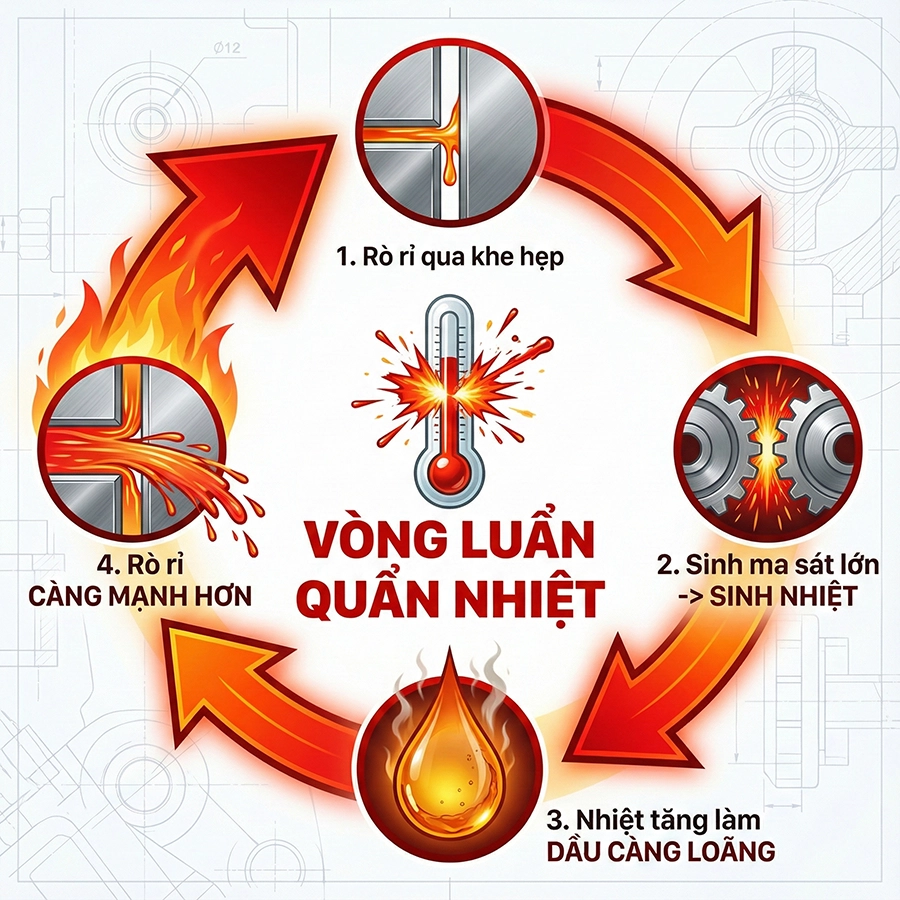

Vòng luẩn quẩn nhiệt (Thermal Vicious Cycle)

Hệ thống thủy lực khi gặp sự cố thường rơi vào một vòng lặp chết người:

- Dầu rò rỉ qua khe hẹp sẽ sinh ra ma sát lớn -> Sinh thêm nhiệt.

- Nhiệt tăng làm dầu càng loãng -> Rò rỉ càng mạnh.

- Rò rỉ mạnh lại sinh nhiệt nhiều hơn.

Nếu không cắt đứt vòng lặp này, nhiệt độ dầu sẽ nhanh chóng vượt quá 90°C, làm các gioăng phớt bị "chín" (cứng lại) và mất hoàn toàn khả năng làm kín.

CÁC CƠ CHẾ HƯ HỎNG CỦA BƠM THỦY LỰC KHI NHIỆT ĐỘ CAO

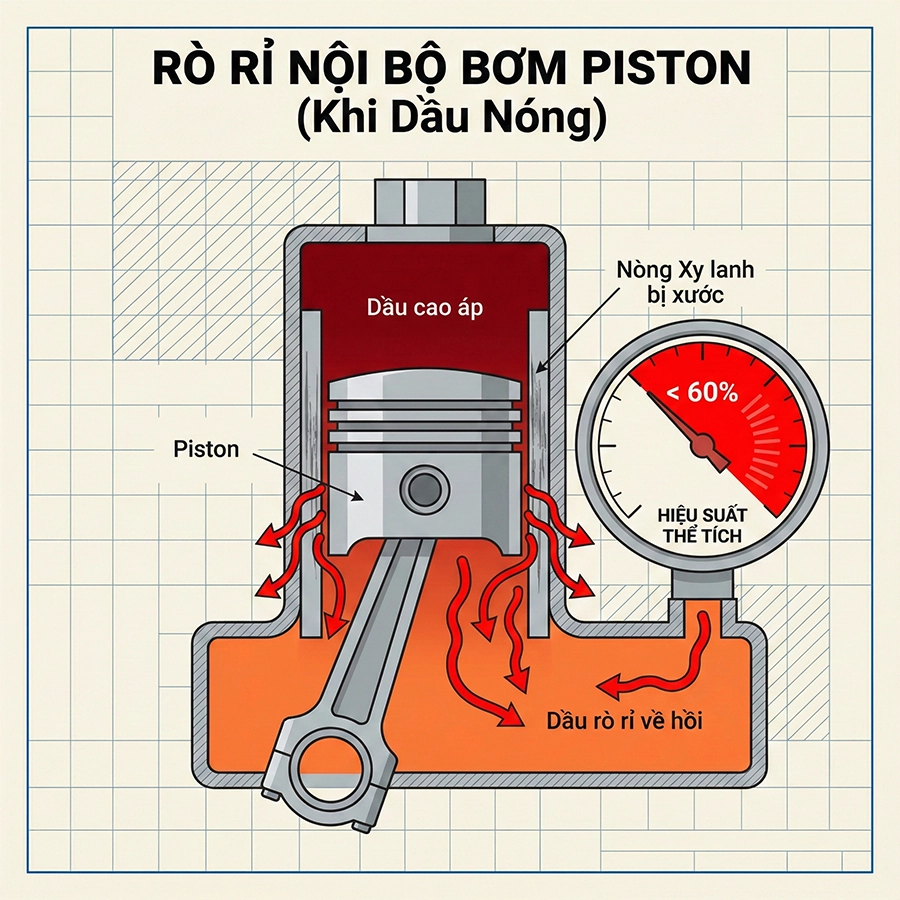

Bơm thủy lực chính (Main Pump), thường là loại piston hướng trục thay đổi lưu lượng, là "trái tim" của hệ thống thủy lực. Sự suy giảm hiệu suất của bơm là nguyên nhân trực tiếp nhất dẫn đến tình trạng máy yếu.

Suy giảm Hiệu suất Thể tích và Rò rỉ nội bộ

Hiệu suất thể tích là tỷ số giữa lưu lượng thực tế và lưu lượng lý thuyết. Ở một bơm mới, hiệu suất thể tích đạt khoảng 92-95%. Tuy nhiên, khi các chi tiết bên trong bị mòn, cộng hưởng với dầu nóng, nó có thể tụt xuống dưới 60%. Các vị trí rò rỉ chính bao gồm:

Cặp ma sát Piston và Nòng Xy lanh (Piston-Cylinder Barrel): Piston chuyển động tịnh tiến trong nòng xy lanh với tần số cao. Khe hở giữa chúng được thiết kế cực nhỏ (vài micron) để làm kín bằng màng dầu. Khi dầu nóng, độ nhớt giảm làm màng dầu này mất khả năng chịu lực cắt, dẫn đến mài mòn xước (abrasive wear) bề mặt piston và nòng. Khe hở rộng ra kết hợp với dầu loãng làm lượng dầu rò rỉ từ khoang áp suất cao về vỏ bơm (case drain) tăng đột biến. Đây là lý do tại sao khi kiểm tra, thợ kỹ thuật thường đo lượng dầu hồi: nếu dòng dầu hồi quá lớn và rất nóng, bơm đã bị "tụt áp" do mòn.

Cặp ma sát Đĩa phân phối và Mặt chà (Valve Plate & Cylinder Block): Đây là nơi diễn ra quá trình chuyển tiếp dầu từ cửa hút sang cửa đẩy. Lớp màng thủy tĩnh (hydrostatic film) giữa mặt chà và đĩa phân phối là yếu tố sống còn. Khi nhiệt độ tăng, sự biến dạng nhiệt (thermal deformation) của nòng xy lanh và đĩa phân phối có thể làm bề mặt bị vênh, phá vỡ độ kín khít. Dầu cao áp rò rỉ trực tiếp qua bề mặt này về đường hồi, gây sụt áp suất hệ thống ngay cả khi động cơ đang hoạt động hết công suất.

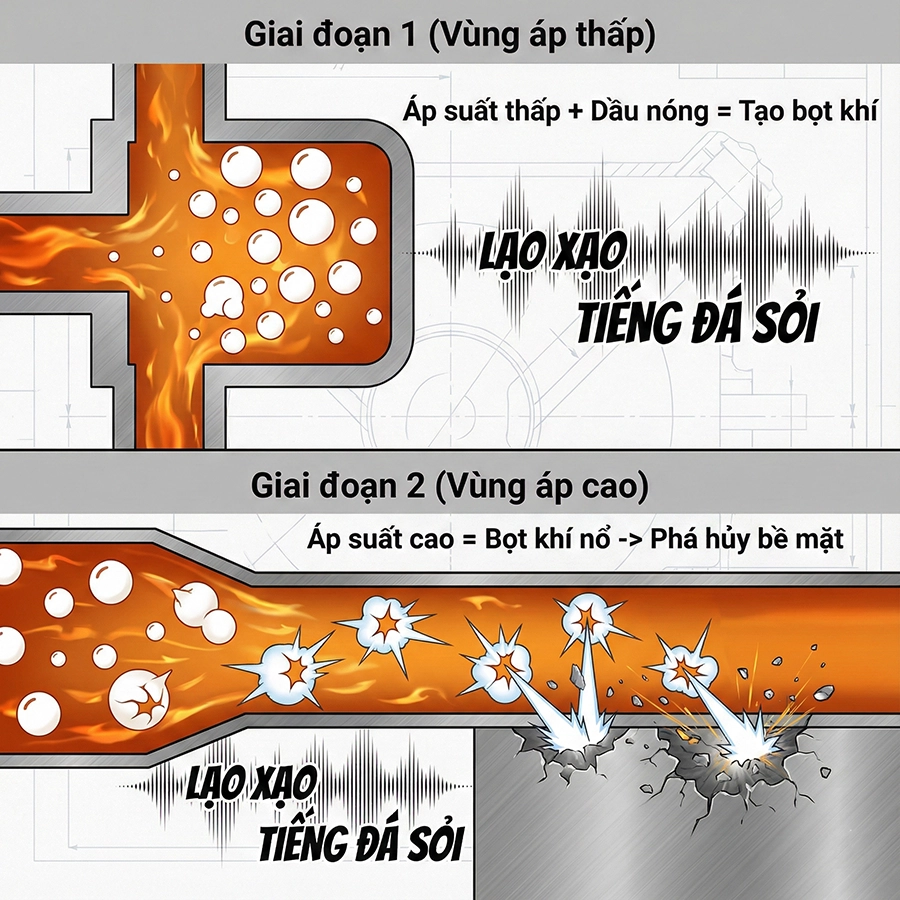

Xâm thực (Cavitation) và Sục khí (Aeration) ở Nhiệt độ cao

Một hiện tượng nghịch lý là dầu nóng cũng có thể gây xâm thực. Mặc dù dầu nóng thường loãng và dễ hút hơn, nhưng nhiệt độ cao làm tăng áp suất hơi bão hòa của dầu và giảm khả năng hòa tan khí. Các bọt khí dễ dàng hình thành tại cửa hút của bơm. Khi các bọt khí này đi vào vùng áp suất cao, chúng nổ vỡ (implosion) tạo ra các vi chấn động (micro-jets) có sức công phá như búa tạ, làm rỗ bề mặt kim loại và tạo ra các mạt kim loại (wear debris) đi khắp hệ thống. Tiếng ồn "lạo xạo" hoặc "tiếng đá sỏi" trong bơm khi máy nóng chính là dấu hiệu của hiện tượng này, dẫn đến lưu lượng bơm bị gián đoạn và máy bị rung, yếu.

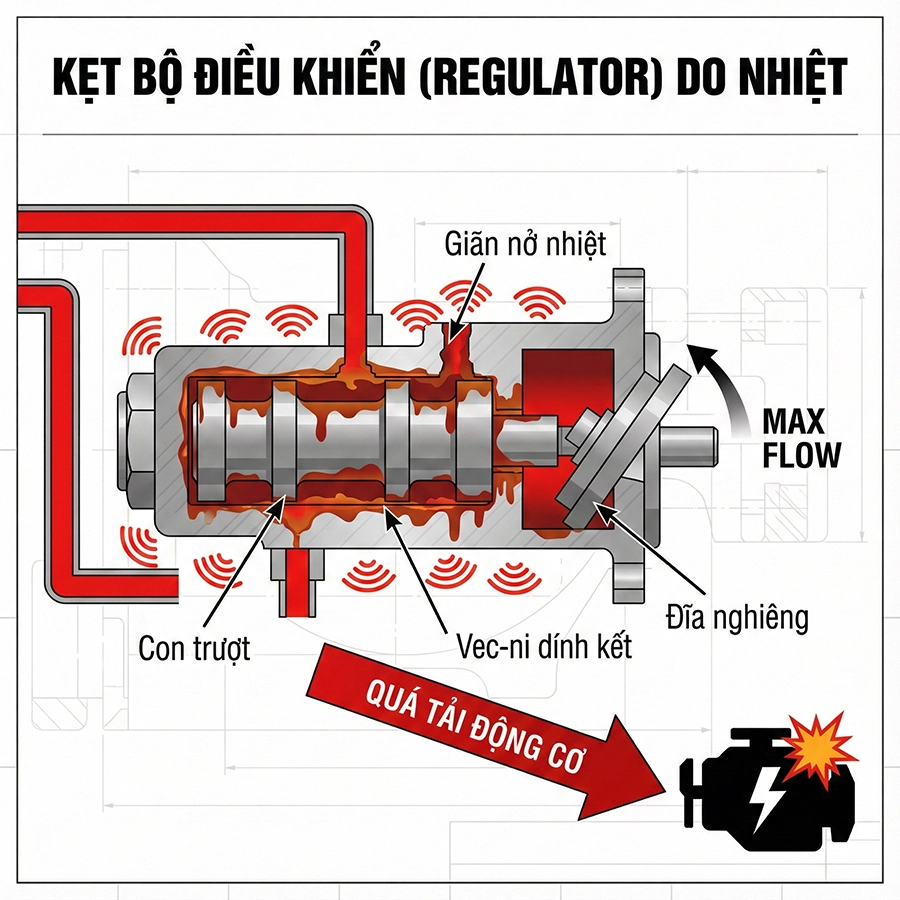

Sự cố của Bộ điều khiển bơm (Regulator/Compensator)

Máy xúc bị lịm tải (stalling) thường do bơm không tự giảm lưu lượng (destroke) khi áp suất tăng cao, khiến mô-men xoắn yêu cầu vượt quá khả năng của động cơ.

- Kẹt Con trượt (Spool Sticking): Regulator sử dụng các van con trượt nhỏ để điều khiển góc nghiêng đĩa cam (swash plate). Khi dầu nóng, các vec-ni (varnish - sản phẩm oxy hóa của dầu) trở nên dính hơn hoặc giãn nở nhiệt làm kẹt con trượt. Nếu con trượt kẹt ở vị trí "Max Flow", bơm sẽ luôn duy trì lưu lượng lớn ngay cả khi áp suất cao, cưỡng bức động cơ làm việc quá tải dẫn đến lịm máy.

- Mòn Servo Piston: Piston servo điều khiển góc nghiêng cũng chịu ảnh hưởng của rò rỉ. Nếu dầu nóng làm rò rỉ qua seal của piston servo, áp suất điều khiển không đủ để đẩy đĩa nghiêng về vị trí góc nhỏ, dẫn đến việc bơm "ngâm tải" liên tục.

VẤN ĐỀ TẠI HỆ THỐNG VAN PHÂN PHỐI VÀ CƠ CẤU CHẤP HÀNH

Không chỉ bơm, hệ thống van phân phối (Main Control Valve - MCV) và các cơ cấu chấp hành (xy lanh, mô tơ) cũng chịu tác động tiêu cực của nhiệt độ, góp phần làm máy yếu đi.

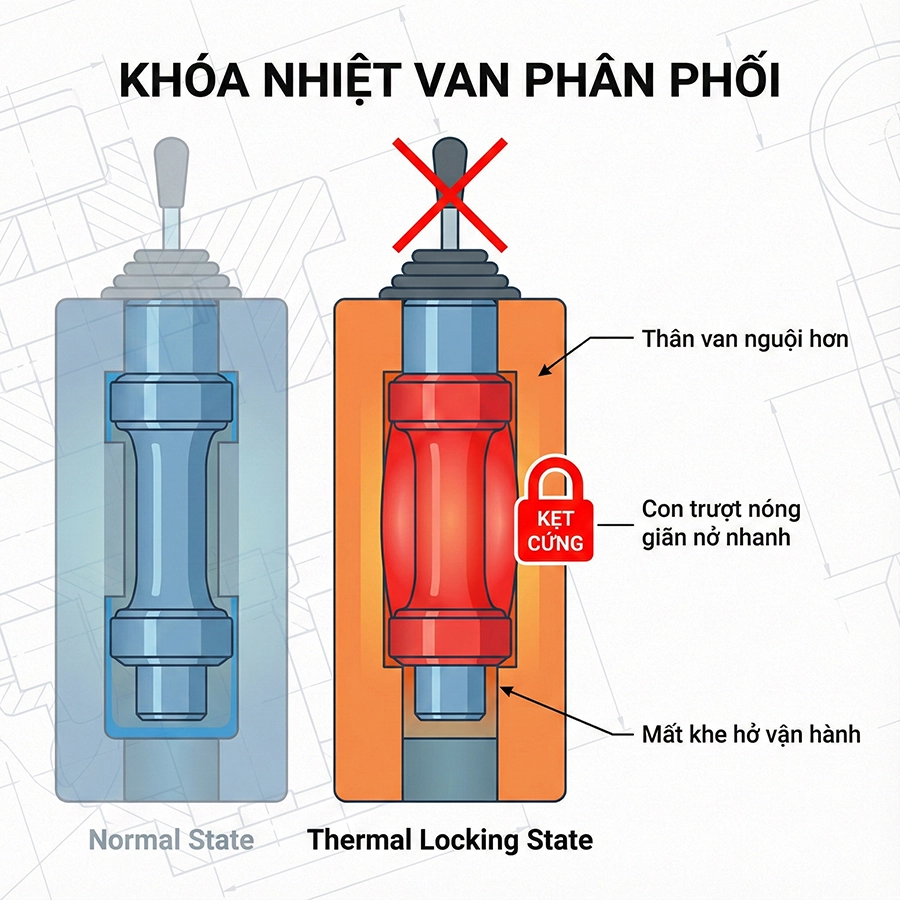

Hiện tượng "Khóa nhiệt" (Thermal Locking/Binding) của van con trượt

Các van phân phối thủy lực (Directional Control Valves) có khe hở hướng kính cực nhỏ (3-10 micron). Khi nhiệt độ tăng đột ngột (ví dụ khi máy làm việc nặng sau thời gian nghỉ), con trượt (spool) nóng lên nhanh hơn thân van (housing) do khối lượng nhỏ hơn và tiếp xúc trực tiếp với dầu nóng.

- Cơ chế giãn nở: Con trượt giãn nở làm thu hẹp khe hở vận hành. Nếu khe hở này biến mất, con trượt sẽ bị kẹt cứng (binding) hoặc di chuyển rất nặng nề.

- Triệu chứng: Thao tác tay trang bị nặng, phản hồi chậm (sluggish), hoặc một chức năng nào đó (ví dụ nâng cần) bị kẹt không hoạt động được. Nếu van kẹt ở vị trí mở một phần, nó gây tiết lưu dòng chảy, làm máy chậm và sinh thêm nhiệt.

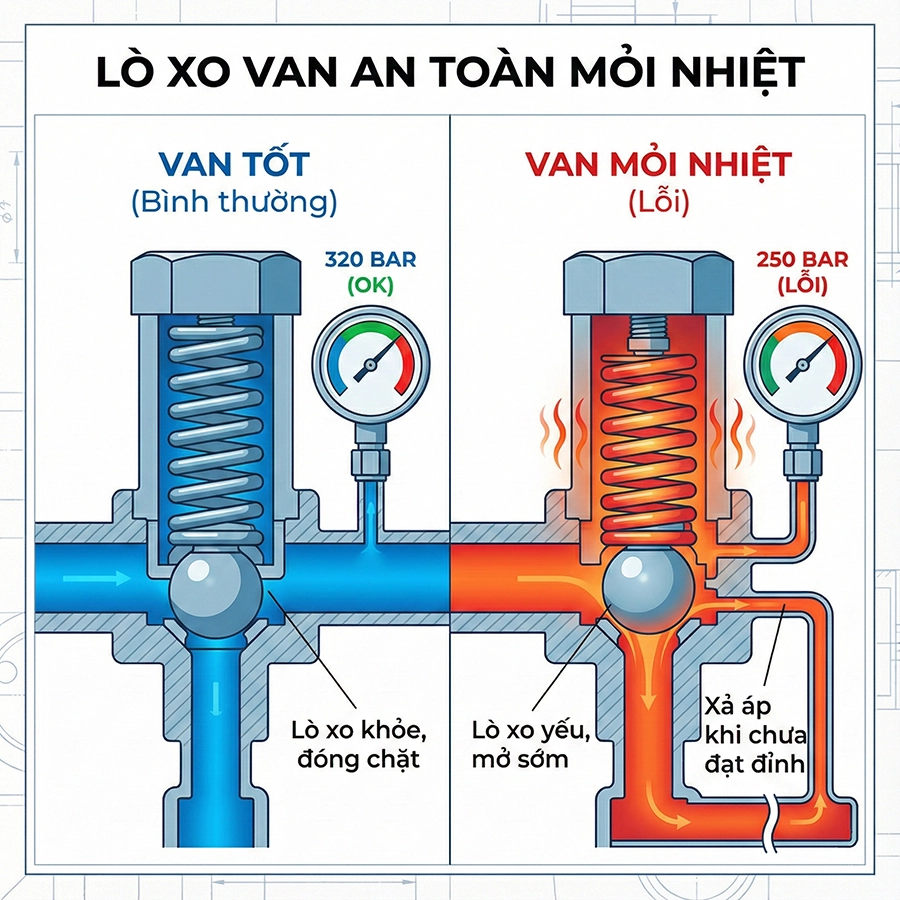

Rò rỉ qua van an toàn (Main relief valve thermal fatigue)

Van an toàn tổng (Main Relief Valve) bảo vệ hệ thống khỏi quá áp. Lò xo của van này chịu nén liên tục. Khi làm việc trong môi trường dầu quá nhiệt (>90°C) kéo dài, vật liệu lò xo thép hợp kim có thể bị "mỏi nhiệt" (thermal fatigue) hoặc "thư giãn ứng suất" (stress relaxation).

- Hệ quả: Lực lò xo giảm khiến van mở sớm hơn áp suất cài đặt (ví dụ: cài đặt 320 bar nhưng mở ở 250 bar khi nóng). Điều này làm toàn bộ dầu cao áp xả về thùng trước khi kịp sinh công tại xy lanh, khiến máy mất lực đào tối đa.

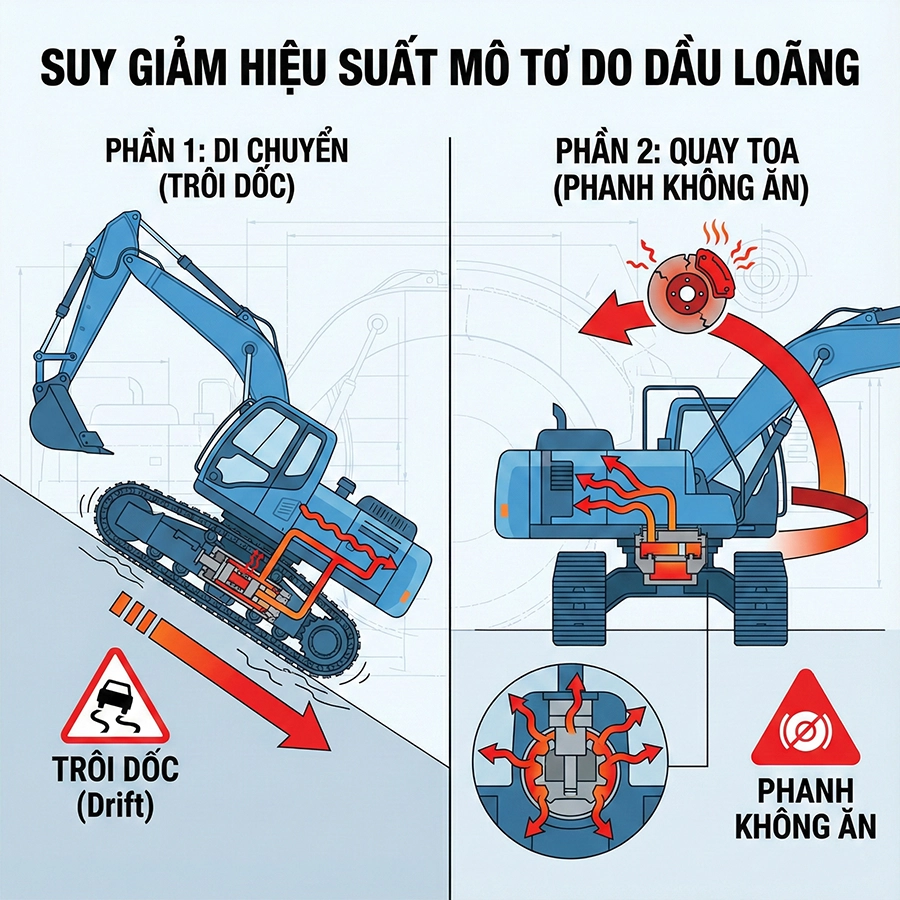

Suy giảm hiệu suất Mô tơ Di chuyển và Quay toa

Mô tơ di chuyển (Travel Motor) và quay toa (Swing Motor) cũng là các thiết bị thủy lực thể tích. Khi dầu nóng, độ nhớt giảm làm tăng rò rỉ qua các khe hở trong mô tơ.

- Biểu hiện: Máy di chuyển chậm, yếu khi leo dốc, hoặc bị trôi (drift) khi dừng trên dốc. Quay toa bị lì, không phanh được ngay lập tức.

- Đặc biệt: Mạch xả dầu hồi của mô tơ (case drain) thường đi qua một van tiết lưu để tạo áp suất vỏ. Nếu dầu quá loãng, áp suất vỏ này thay đổi, có thể gây xâm thực hoặc mài mòn đế piston mô tơ.

NGUYÊN NHÂN TỪ ĐỘNG CƠ VÀ HỆ THỐNG NHIÊN LIỆU (COMMON RAIL)

Một sai lầm phổ biến trong chẩn đoán là đổ lỗi hoàn toàn cho hệ thống thủy lực khi máy lịm tải. Thực tế, trong nhiều trường hợp, đặc biệt là với các máy xúc đời mới (như Komatsu -8, Kobelco -8/-9, Hitachi ZX-3/-5), nguyên nhân gốc rễ nằm ở sự suy giảm công suất động cơ do nhiệt độ nhiên liệu

Nhiệt độ nhiên liệu và Độ nhớt Diesel

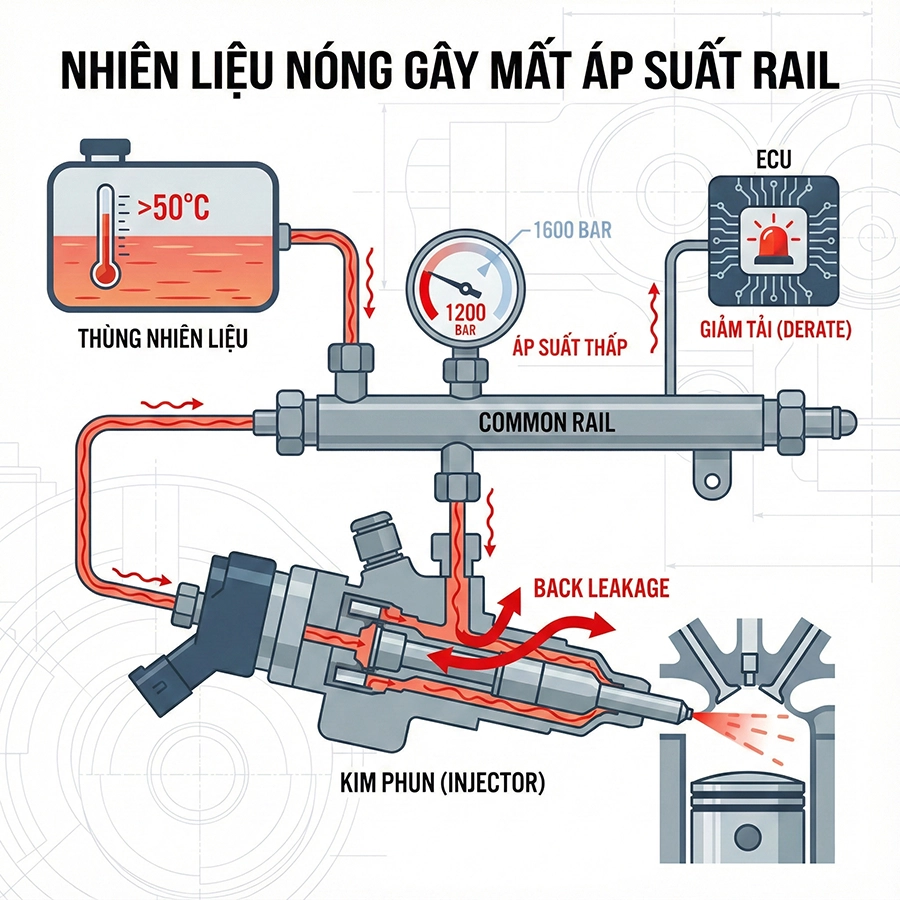

Hệ thống phun nhiên liệu điện tử Common Rail sử dụng nhiên liệu diesel không chỉ để đốt cháy mà còn để bôi trơn và làm mát kim phun và bơm cao áp. Khi máy làm việc nặng, nhiệt độ nhiên liệu trong thùng và đường hồi tăng cao.

- Cơ chế Rò rỉ ngược (Back Leakage): Giống như dầu thủy lực, độ nhớt của diesel giảm khi nóng. Trong kim phun Common Rail, độ kín khít giữa kim phun (needle) và thân kim, cũng như van điều khiển (control valve), phụ thuộc vào độ nhớt nhiên liệu. Khi nhiên liệu quá nóng (>40-50°C), lượng nhiên liệu rò rỉ ngược về đường hồi tăng mạnh.

- Hậu quả: Bơm cao áp không thể duy trì áp suất Rail (Rail Pressure) mục tiêu (ví dụ 1600-1800 bar). Cảm biến áp suất Rail báo về ECU giá trị thấp, ECU sẽ tự động kích hoạt chế độ giảm tải (derate power) hoặc tăng thời gian phun nhưng không hiệu quả, dẫn đến động cơ yếu và dễ lịm khi gặp tải thủy lực lớn.

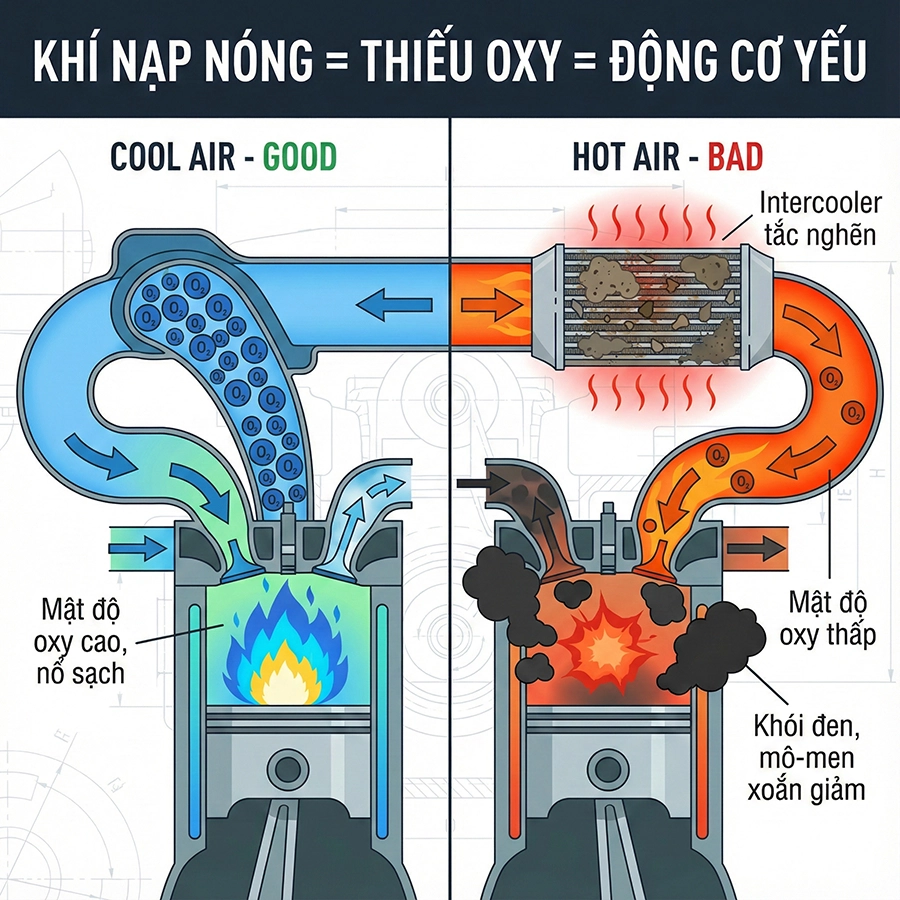

Mất mật độ khí nạp (Air Density Loss)

Nhiệt độ môi trường cao và nhiệt độ khoang động cơ lớn làm giảm mật độ không khí nạp. Nếu Intercooler (két làm mát khí nạp) bị bụi bẩn bám kín (điều thường thấy ở máy xúc làm đất), hiệu quả giải nhiệt khí nạp giảm.

- Hệ quả: Khối lượng oxy nạp vào buồng đốt giảm. Động cơ Diesel hoạt động với hỗn hợp giàu nhiên liệu (rich mixture) gây ra khói đen, nhiệt độ khí xả (EGT) tăng cao, và mô-men xoắn đầu ra giảm. Sự sụt giảm mô-men xoắn này khiến động cơ không thể thắng được sức cản của bơm thủy lực, gây ra hiện tượng lịm tải.

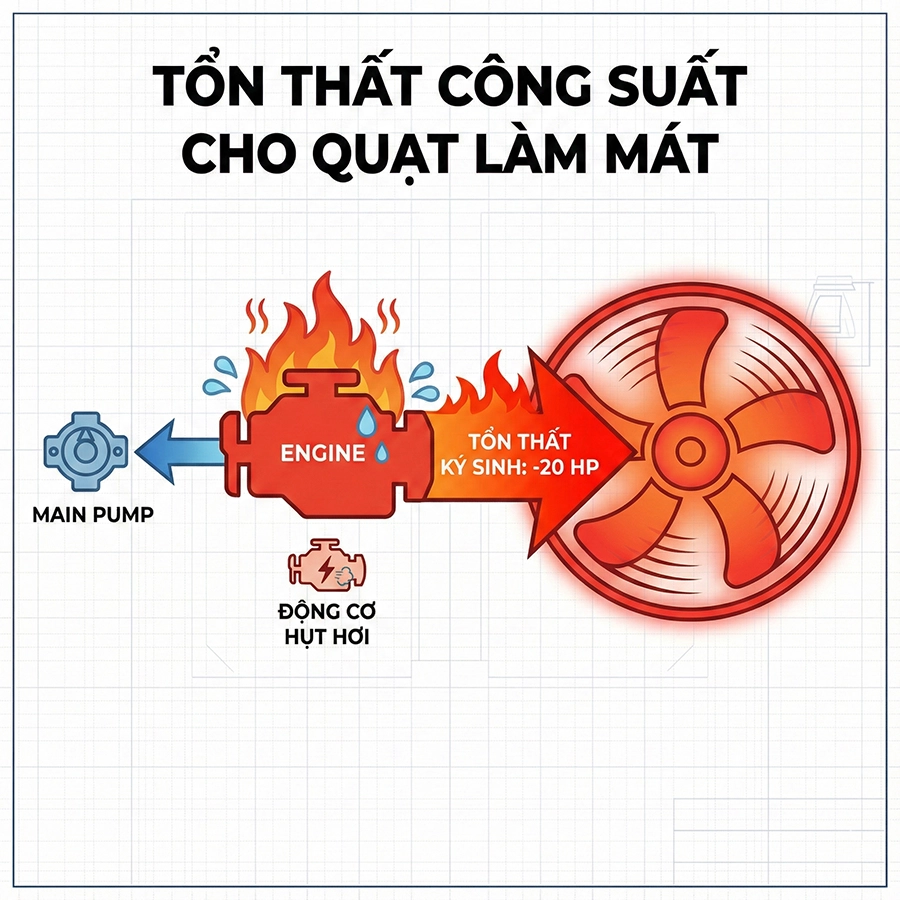

Quạt làm mát và tổn thất công suất ký sinh

Khi hệ thống bị quá nhiệt, quạt làm mát (đặc biệt là loại quạt ly hợp nhớt hoặc quạt thủy lực điều khiển điện tử) sẽ hoạt động ở tốc độ tối đa. Quạt làm mát của một máy xúc cỡ lớn có thể tiêu tốn tới 10-20 mã lực (HP). Đây là tổn thất công suất ký sinh (parasitic load). Khi động cơ đã yếu do nhiệt, việc mất thêm công suất cho quạt càng làm trầm trọng thêm tình trạng lịm tải khi thực hiện các thao tác nặng như nâng cần hay di chuyển.

QUY TRÌNH CHẨN ĐOÁN KHOA HỌC (DIAGNOSTIC PROTOCOL)

Để xác định chính xác nguyên nhân (Thủy lực hay Động cơ), cần tuân thủ quy trình chẩn đoán từng bước dựa trên dữ liệu, thay vì phán đoán cảm tính.

Bảng dữ liệu tham chiếu nhiệt độ và triệu chứng

| Trạng thái Nhiệt độ | Triệu chứng Quan sát | Nguyên nhân Kỹ thuật Tiềm năng | Cơ chế Vật lý |

| Nguội (<40°C) | Máy hoạt động khỏe, bình thường. | Độ nhớt dầu cao làm kín khe hở mòn. | Hiệu suất thể tích > 90% |

| Ấm (50-70°C) | Tốc độ bắt đầu chậm, tiếng rít nhẹ. | Bắt đầu rò rỉ nội bộ bơm/motor. | Độ nhớt giảm, màng dầu mỏng đi. |

| Nóng (>80°C) | Máy Yếu (Weak): Thao tác chậm, nâng cần yếu. | Rò rỉ nội bộ lớn, Van áp suất mở sớm. | Hiệu suất thể tích < 60%. Mất áp suất do độ nhớt <10cSt. |

| Nóng (>80°C) | Lịm tải (Stall): Động cơ ghì, khói đen, chết máy. |

1. Regulator bơm kẹt (không giảm góc). 2. Động cơ mất công suất (Nhiên liệu nóng). |

Tpump > Tengine. Mất cân bằng mô-men xoắn. |

Bước 1: Kiểm tra thực địa và hệ thống làm mát

- Vệ sinh: Kiểm tra két nước, két dầu, két khí nạp. Bụi bẩn bám kín là nguyên nhân hàng đầu gây quá nhiệt.

- Kiểm tra dầu: Lấy mẫu dầu. Nếu dầu có màu trắng đục (nhũ tương), nước đã xâm nhập phá hủy tính chất bôi trơn. Nếu dầu đen kịt và có mùi khét, dầu đã bị biến chất nhiệt (thermal breakdown).

- Kiểm tra độ nhớt: Đảm bảo sử dụng đúng loại dầu (ISO VG 46 hoặc 68). Dùng dầu VG 32 cho mùa hè nóng bức tại Việt Nam là nguyên nhân phổ biến gây máy yếu.

Bước 2: Phép thử Stall Test (Ép tải) - Phân định Lỗi

Đây là "tiêu chuẩn vàng" để phân biệt lỗi động cơ hay thủy lực.

- Thực hiện: Làm nóng máy đến nhiệt độ vận hành (55-60°C). Khóa phanh quay toa hoặc chèn xích. Ép tải một chức năng (ví dụ: Arm In - Gập tay đòn hết hành trình) để kích hoạt van an toàn (Relief Valve).

- Phân tích:

+ Kịch bản A (Lỗi Động cơ/Regulator): Vòng tua động cơ sụt giảm nghiêm trọng (>200-300 rpm so với tiêu chuẩn), khói đen dày đặc, hoặc chết máy. -> Kết luận: Động cơ yếu (mất áp boost, kim phun hỏng) hoặc Bơm bị kẹt ở góc nghiêng lớn (lỗi Regulator).

+ Kịch bản B (Lỗi Bơm/Thủy lực): Động cơ chỉ sụt vòng tua nhẹ (đúng tiêu chuẩn), tiếng nổ bình thường, nhưng áp suất thủy lực trên đồng hồ không đạt mức tối đa (ví dụ chỉ 200 bar thay vì 350 bar). -> Kết luận: Bơm bị mòn gây rò rỉ nội bộ, hoặc van an toàn chính bị hở.

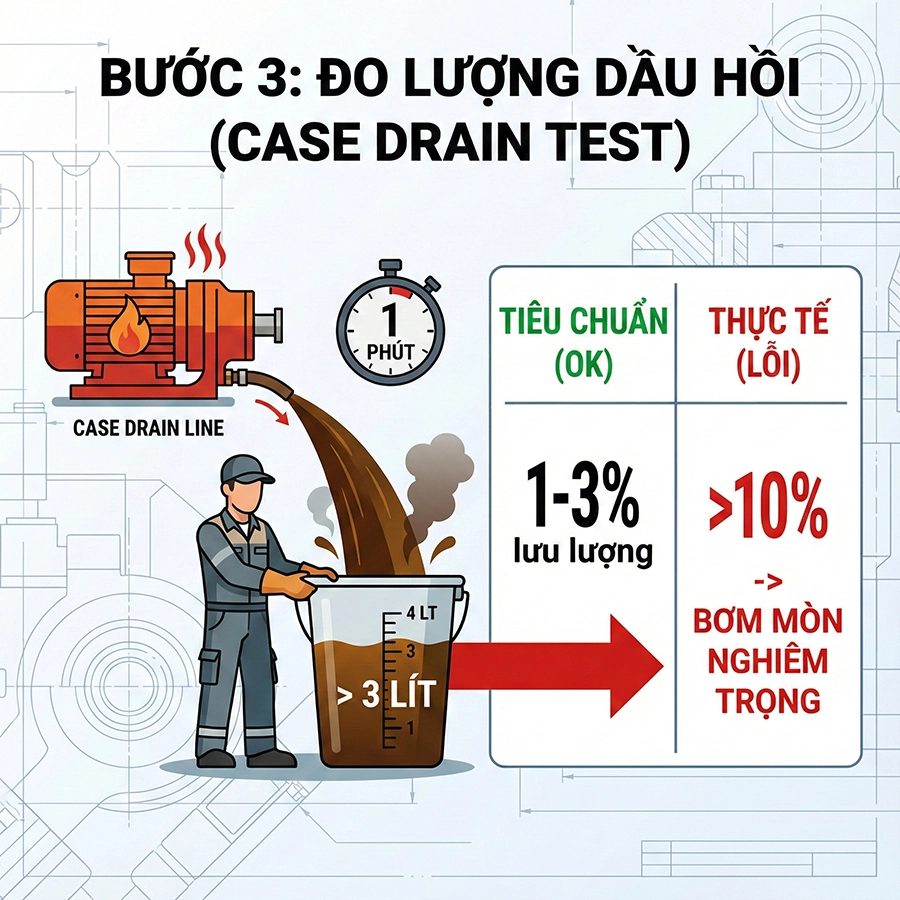

Bước 3: Đo lượng rò rỉ nội bộ (Case Drain Test)

Nếu nghi ngờ bơm mòn (Kịch bản B), hãy đo lượng dầu hồi từ vỏ bơm.

- Tháo ống case drain về thùng. Cho máy ép tải.

- Hứng dầu hồi trong 1 phút. Nếu lượng dầu hồi vượt quá 10% lưu lượng định mức của bơm (hoặc theo thông số hãng, ví dụ >2-3 lít/phút đối với một số dòng), bơm đã bị mòn piston/nòng xy lanh nghiêm trọng, cần đại tu.

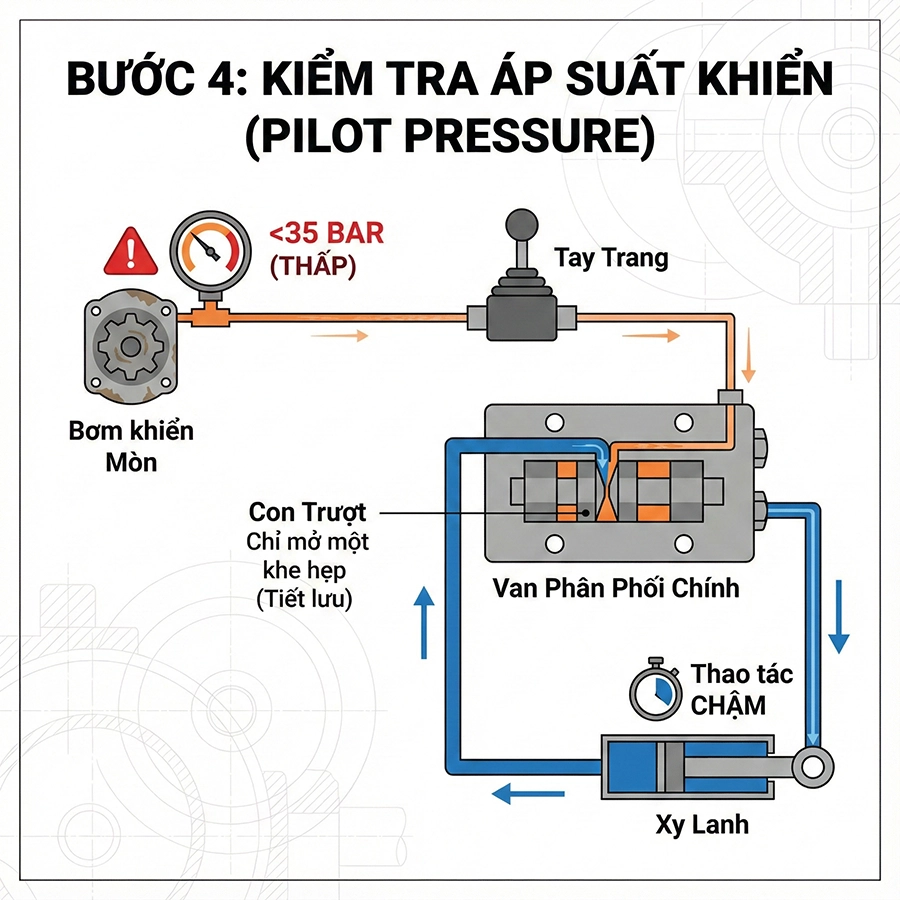

Bước 4: Kiểm tra áp suất Pilot

Áp suất điều khiển (Pilot Pressure) thường bị bỏ qua. Nếu bơm khiển (gear pump) bị mòn, khi dầu nóng, áp suất khiển sẽ tụt (ví dụ <35 bar). Áp suất này không đủ để mở hết hành trình của con trượt van phân phối, dẫn đến lưu lượng dầu đến xy lanh bị "bóp nghẹt", gây ra hiện tượng máy chậm.

CHIẾN LƯỢC KHẮC PHỤC VÀ BẢO TRÌ TỐI ƯU

Dựa trên các phân tích nguyên nhân gốc rễ, việc khắc phục phải tuân theo chiến lược "Đúng thuốc - Đúng bệnh" và hướng tới bảo trì dài hạn (TCO).

Giải pháp khắc phục tức thời (Corrective Actions)

1. Vệ sinh hệ thống tản nhiệt: Sử dụng khí nén hoặc nước áp lực thấp làm sạch nan tản nhiệt theo hướng từ trong ra ngoài (tránh làm bẹp nan). Kiểm tra bao lồng quạt và độ căng dây curoa.

2. Thay thế dầu thủy lực: Chuyển đổi sang dầu có chỉ số độ nhớt cao (High Viscosity Index - HVI) hoặc tăng cấp độ nhớt (từ 46 lên 68) nếu máy hoạt động ở môi trường nhiệt độ cao thường xuyên. Đảm bảo dầu sạch, không nhiễm nước.

3. Cân chỉnh thông số bơm: Nếu động cơ lịm, có thể tạm thời giảm lưu lượng hoặc áp suất của bơm thông qua các vít chỉnh trên Regulator (giảm mô-men xoắn đầu vào) để "nhường" tải cho động cơ. Tuy nhiên, đây chỉ là giải pháp tình thế.

4. Xử lý "Silt Lock": Nếu van phân phối hay bị kẹt khi nóng, cần tháo và vệ sinh các con trượt (spool), đánh bóng nhẹ các vết xước bằng giấy nhám siêu mịn (nếu cho phép). Thay thế dầu và lọc dầu mới để loại bỏ cặn vec-ni.

Giải pháp kỹ thuật sâu (Overhaul & Component Repair)

1. Đại tu Bơm/Motor: Nếu kết quả đo rò rỉ (Case Drain) cao, cần tháo bơm để rà mặt (lapping) mặt chà, đĩa phân phối và thay thế bộ ruột (piston, cylinder block). Lưu ý kiểm tra kỹ độ phẳng (flatness) của các bề mặt tiếp xúc, độ chính xác phải tính bằng micron.

2. Phục hồi Kim phun (Injectors): Đối với máy bị khói đen và lịm tải, cần đưa kim phun lên băng thử chuyên dụng để kiểm tra lượng phun ngược (back leakage). Thay thế van điều khiển hoặc đầu kim nếu mòn. Sử dụng các bộ lọc tách nước chất lượng cao (như Donaldson) để bảo vệ kim phun mới

3. Thay thế Lò xo Van áp suất: Nếu lò xo van an toàn bị mỏi nhiệt (đo chiều dài tự do ngắn hơn tiêu chuẩn), bắt buộc phải thay mới, không nên chêm thêm long đền (shim) vì đặc tính đàn hồi đã thay đổi.

Chiến lược Tối ưu hóa TCO (Total Cost of Ownership)

Thay vì tư duy "hỏng đâu sửa đó", doanh nghiệp cần áp dụng bảo trì dự báo:

- Phân tích mẫu dầu (Oil Analysis): Thực hiện định kỳ để phát hiện sớm mạt kim loại (Đồng, Sắt) và tạp chất (Silic). Đây là "xét nghiệm máu" giúp phát hiện bơm mòn trước khi máy bị yếu hẳn.

- Sử dụng vật tư tiêu hao chất lượng cao:

+ Lọc dầu: Sử dụng lọc chính hãng (như Donaldson với công nghệ Synteq™) để loại bỏ hạt bẩn kích thước micron, ngăn chặn mài mòn bơm và kẹt van.

+ Dầu thủy lực: Ưu tiên dầu thủy lực không kẽm (Zinc-free/Ashless) cho các hệ thống bơm piston hiện đại có chi tiết mạ bạc hoặc đồng, giúp tăng độ bền oxy hóa và giảm cặn bùn (sludge) gây kẹt van.

+ Dầu động cơ: Sử dụng dầu có chỉ số TBN cao (như Vipec/Idemitsu CI-4/CK-4) để trung hòa axit và bảo vệ động cơ khỏi ăn mòn ở nhiệt độ cao.

Hiện tượng máy xúc bị yếu và lịm tải khi nóng là một triệu chứng lâm sàng phức tạp, phản ánh sự suy thoái của hệ thống thủy lực hoặc động cơ dưới tác động của nhiệt. Nguyên nhân gốc rễ thường nằm ở sự giảm độ nhớt gây rò rỉ nội bộ, sự giãn nở nhiệt gây kẹt van, hoặc sự suy giảm công suất động cơ do nhiên liệu nóng.

Để khắc phục triệt để, không thể dựa vào các biện pháp đối phó tạm thời. Một quy trình chẩn đoán bài bản (Stall Test, đo rò rỉ, phân tích dầu) kết hợp với chiến lược bảo trì sử dụng vật tư chất lượng cao (lọc Donaldson, dầu Idemitsu/Vipec) là chìa khóa để khôi phục hiệu suất máy, giảm thiểu thời gian chết (downtime), và tối ưu hóa lợi nhuận đầu tư cho chủ sở hữu thiết bị.

PHỤ LỤC: THÔNG SỐ KỸ THUẬT THAM CHIẾU

(Dành cho bơm Kawasaki K3V/K5V phổ biến)

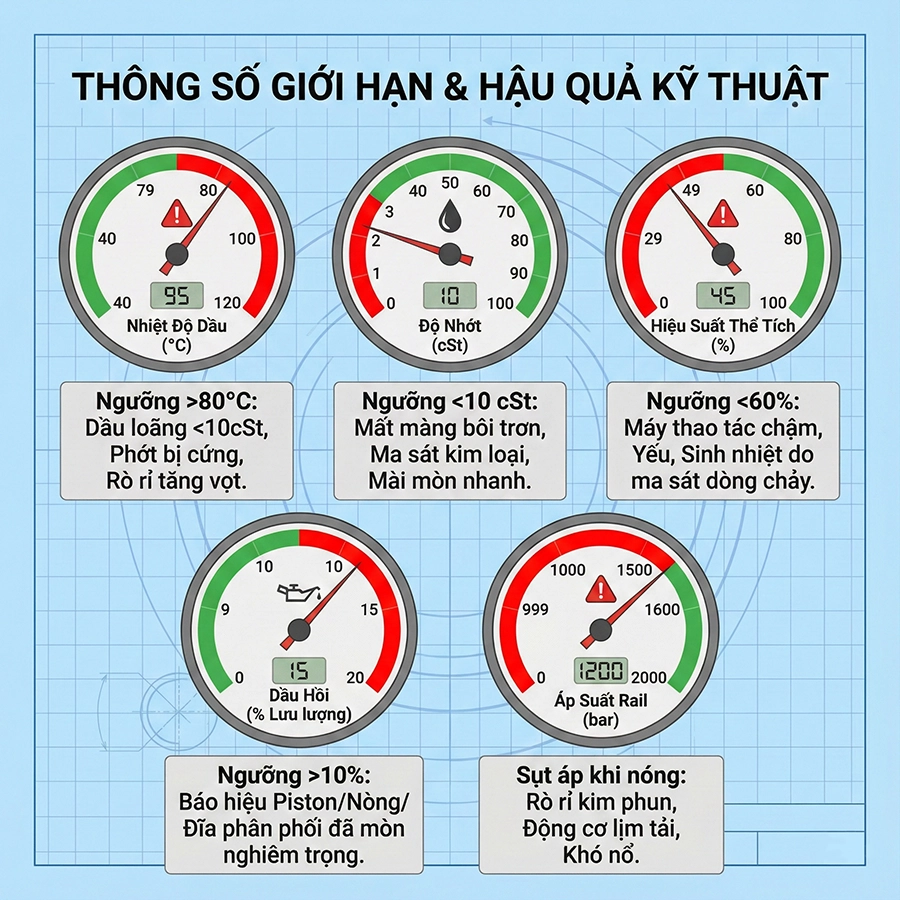

| Thông số | Giá trị tiêu chuẩn | Ngưỡng cảnh báo | Hậu quả kỹ thuật |

| Nhiệt độ dầu thủy lực | 50°C - 60°C | > 80°C | Giảm độ nhớt <10cSt, oxy hóa dầu, hỏng phớt, rò rỉ tăng vọt. |

| Độ nhớt động học | 10 - 200 cSt | < 10 cSt | Phá vỡ màng bôi trơn, ma sát kim loại, mài mòn nhanh. |

| Hiệu suất thể tích | 90% - 95% | < 70% | Máy chậm, yếu, sinh nhiệt lớn do ma sát dòng chảy. |

| Lượng dầu hồi (Case Drain) | 1-3% lưu lượng bơm | > 10% | Bơm mòn nghiêm trọng (Piston/Nòng/Đĩa phân phối). |

| Áp suất Rail (Common Rail) | ~1600-1800 bar (tùy tải) | Sụt áp khi nóng | Động cơ lịm, khó nổ nóng do kim phun rò rỉ lớn. |