DẦU GỐC (BASE OIL) - NỀN TẢNG CỦA MỌI CHẤT BÔI TRƠN

Trong thế giới của máy móc và công nghiệp, dầu gốc (base oil) đóng vai trò là "linh hồn" thầm lặng nhưng cực kỳ quan trọng, là nền tảng không thể thiếu của gần như mọi loại dầu nhớt, mỡ bôi trơn và chất lỏng công nghiệp. Chiếm phần lớn (từ 70% đến 99%) thành phần của một sản phẩm dầu nhờn thành phẩm, dầu gốc không chỉ đơn thuần là dung môi cho các chất phụ gia, mà còn là yếu tố quyết định hàng đầu đến hiệu suất, độ bền và khả năng bảo vệ của chất bôi trơn. Từ việc giảm ma sát giữa các chi tiết máy, truyền nhiệt hiệu quả, đến khả năng làm sạch và chống ăn mòn, những đặc tính cơ bản của dầu gốc chính là chìa khóa để mọi hệ thống vận hành trơn tru và bền bỉ.

DẦU GỐC (BASE OIL) LÀ GÌ?

Dầu gốc (Base oil) là thành phần chính và quan trọng nhất trong việc sản xuất các loại dầu nhớt bôi trơn, mỡ bôi trơn, và các chất lỏng bôi trơn khác. Nó thường chiếm từ 70% đến 99% tổng khối lượng của một sản phẩm dầu nhờn thành phẩm, phần còn lại là các chất phụ gia được thêm vào để tăng cường hiệu suất.

Dầu gốc được ví như "xương sống" của dầu nhờn, quyết định phần lớn các tính chất cơ bản và hiệu suất hoạt động của sản phẩm cuối cùng.

Các vai trò quan trọng chính của dầu gốc

Dầu gốc mang lại những vai trò thiết yếu cho chất bôi trơn:

- Bôi trơn và giảm ma sát: Tạo một lớp màng bảo vệ giữa các bề mặt chuyển động, giúp giảm thiểu ma sát, nhiệt độ và hao mòn cho máy móc.

- Truyền nhiệt và làm mát: Hấp thụ và truyền nhiệt sinh ra trong quá trình vận hành, giữ cho các bộ phận không bị quá nóng, bảo vệ chúng khỏi hư hại.

- Làm kín: Đảm bảo độ kín khít giữa các chi tiết máy, ví dụ như vòng piston và thành xi lanh trong động cơ.

- Làm sạch: Vận chuyển các cặn bẩn, mạt kim loại, và các sản phẩm phụ của quá trình đốt cháy ra khỏi hệ thống, giữ cho máy móc sạch sẽ.

- Chống ăn mòn và rỉ sét: Tạo lớp bảo vệ bề mặt kim loại khỏi sự tấn công của nước, oxy và các chất ăn mòn khác.

Các Đặc Tính Quan Trọng của Dầu Gốc

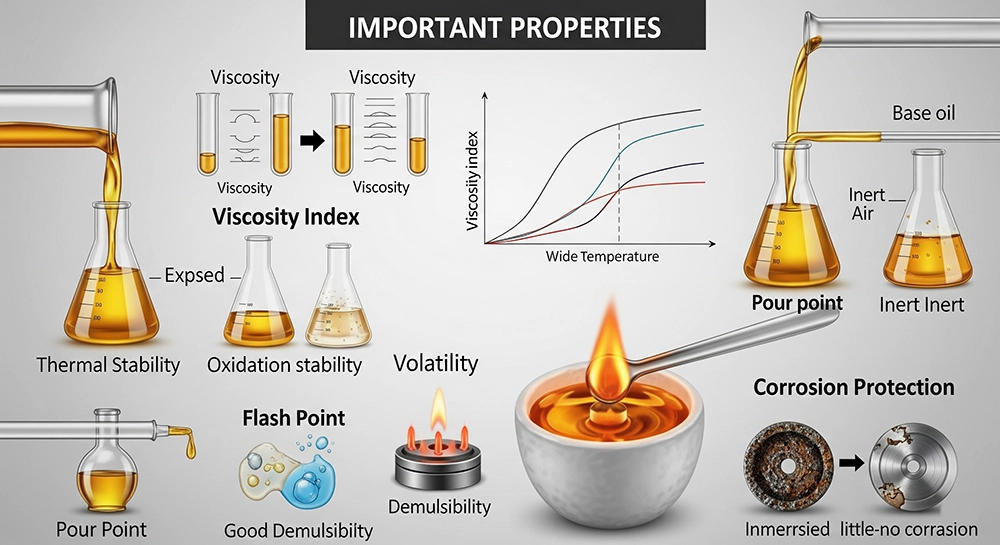

Hiệu suất của dầu nhờn phụ thuộc đáng kể vào các đặc tính của dầu gốc. Những đặc tính chính bao gồm:

- Độ nhớt (Viscosity): Là khả năng chống lại sự chảy của dầu. Đây là yếu tố cực kỳ quan trọng, vì mỗi ứng dụng đòi hỏi một độ nhớt cụ thể ở các điều kiện nhiệt độ khác nhau.

- Chỉ số độ nhớt (Viscosity Index - VI): Biểu thị mức độ thay đổi độ nhớt của dầu khi nhiệt độ thay đổi. Dầu có VI cao sẽ ít bị đặc lại khi lạnh và ít bị loãng ra khi nóng, giúp dầu hoạt động ổn định trong phạm vi nhiệt độ rộng.

- Độ bền nhiệt (Thermal Stability): Khả năng của dầu duy trì cấu trúc và tính chất ở nhiệt độ cao mà không bị phân hủy.

- Độ bền oxy hóa (Oxidation Stability): Khả năng chống lại phản ứng với oxy trong không khí, giúp dầu không bị biến chất, tạo cặn hoặc làm đặc theo thời gian.

- Điểm đông đặc (Pour Point): Nhiệt độ thấp nhất mà dầu vẫn có thể chảy được. Điểm đông đặc thấp giúp dầu dễ dàng lưu thông và khởi động máy móc trong điều kiện lạnh.

- Độ bay hơi (Volatility): Mức độ dầu bốc hơi thành khí ở nhiệt độ nhất định. Độ bay hơi thấp giúp giảm lượng dầu tiêu thụ và kéo dài chu kỳ thay dầu.

- Điểm chớp cháy (Flash Point): Nhiệt độ thấp nhất mà hơi dầu có thể bốc cháy khi tiếp xúc với ngọn lửa.

- Khả năng tách nước (Demulsibility): Khả năng của dầu tách ra khỏi nước khi bị trộn lẫn.

- Khả năng chống ăn mòn: Bảo vệ các bề mặt kim loại khỏi sự rỉ sét và ăn mòn hóa học.

PHÂN LOẠI DẦU GỐC

Phân Loại Dầu Gốc theo API (Viện Dầu mỏ Hoa Kỳ)

Viện Dầu mỏ Hoa Kỳ (API) phân loại dầu gốc thành 5 nhóm chính dựa trên thành phần hóa học và quy trình sản xuất. Đây là tiêu chuẩn quốc tế giúp đánh giá chất lượng và khả năng tương thích của dầu gốc:

Nhóm I:

- Thành phần: Dưới 90% Hydrocarbon no và/hoặc trên 0.03% Lưu huỳnh. Chỉ số độ nhớt (VI) từ 80 đến 120.

- Sản xuất: Tinh chế bằng phương pháp trích ly dung môi (Solvent Refining), là quy trình đơn giản và ít tốn kém nhất.

- Đặc điểm: Thường có màu hổ phách hoặc nâu vàng. Hiệu suất thấp hơn về độ bền oxy hóa và độ bền nhiệt.

Nhóm II:

- Thành phần: Trên 90% Hydrocarbon no và dưới 0.03% Lưu huỳnh. Chỉ số độ nhớt (VI) từ 80 đến 120.

- Sản xuất: Tinh chế bằng công nghệ Hydrocracking, một quy trình phức tạp hơn giúp loại bỏ tạp chất hiệu quả hơn.

- Đặc điểm: Trong hơn, có độ bền oxy hóa và độ bền nhiệt tốt hơn Nhóm I. Đang là loại dầu gốc được sử dụng phổ biến nhất hiện nay.

Nhóm III:

- Thành phần: Trên 90% Hydrocarbon no và dưới 0.03% Lưu huỳnh. Chỉ số độ nhớt (VI) từ 120 trở lên.

- Sản xuất: Tinh chế bằng Hydrocracking sâu (Severe Hydrocracking), Hydroisomerization và Hydrotreatment. Đây là các quy trình xử lý cực kỳ nghiêm ngặt, tạo ra dầu rất tinh khiết.

- Đặc điểm: Rất tinh khiết, gần như không màu, có khả năng chống oxy hóa và độ bền nhiệt vượt trội. Dù được làm từ dầu thô, dầu gốc Nhóm III thường được quảng cáo là "dầu tổng hợp công nghệ" (Synthetic Technology) hoặc "dầu VHVI" (Very High Viscosity Index) do chất lượng tiệm cận dầu tổng hợp thực sự.

Nhóm IV (Polyalphaolefins - PAOs):

- Thành phần: Là dầu gốc tổng hợp hoàn toàn.

- Sản xuất: Được tổng hợp hóa học từ các phân tử nhỏ (thường là ethylene hoặc propylene) để tạo ra các hydrocacbon có cấu trúc đồng nhất, không chứa tạp chất tự nhiên.

- Đặc điểm: Hiệu suất vượt trội ở nhiệt độ khắc nghiệt (cả rất cao và rất thấp), chỉ số độ nhớt rất cao, độ bay hơi cực thấp, và khả năng chống oxy hóa tuyệt vời. Thường được sử dụng trong các loại dầu nhớt cao cấp như dầu động cơ tổng hợp hoàn toàn.

Nhóm V:

- Thành phần: Bao gồm tất cả các loại dầu gốc không thuộc Nhóm I, II, III hoặc IV.

- Ví dụ: Ester, Polyalkylene Glycols (PAGs), dầu gốc Naphthenic, dầu Silicone, và dầu sinh học (Bio-lubricants).

- Đặc điểm: Rất đa dạng về tính chất và thường được sử dụng cho các ứng dụng chuyên biệt hoặc được pha trộn với các nhóm dầu gốc khác để tăng cường các đặc tính cụ thể (ví dụ, Ester thường được pha với PAO để cải thiện khả năng hòa tan phụ gia).

Phân Loại Dầu Gốc theo Phương Pháp Xử Lý/Sản Xuất

Ngoài phân loại API, dầu gốc còn có thể được phân loại theo phương pháp sản xuất thành ba nhóm chính:

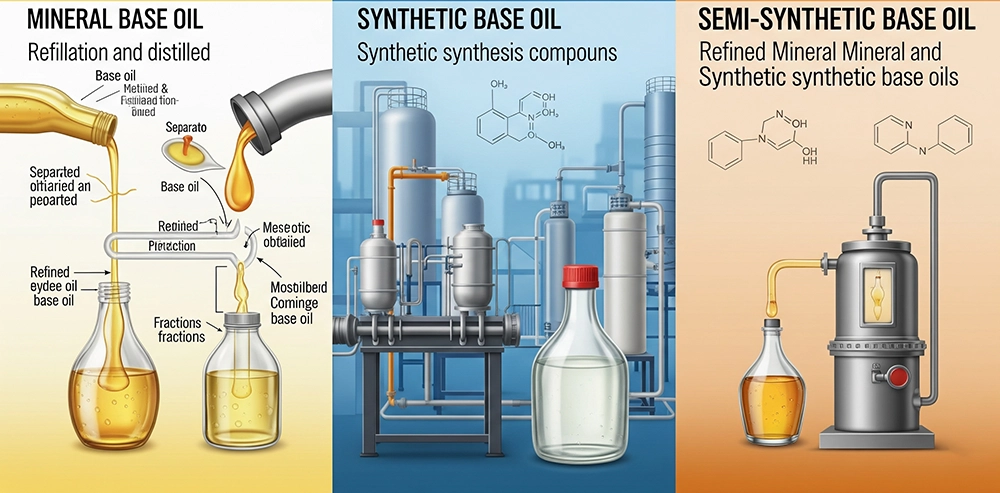

Dầu Gốc Khoáng (Mineral Base Oil):

- Nguồn gốc: Trực tiếp từ dầu thô.

- Công nghệ: Tinh chế bằng các quy trình vật lý và hóa học như chưng cất, trích ly dung môi, tách sáp, và xử lý hydro. Mức độ xử lý càng cao, dầu gốc khoáng càng tinh khiết (ví dụ: Nhóm I, Nhóm II, Nhóm III).

- Đặc điểm: Chi phí thấp, hiệu suất đủ dùng cho nhiều ứng dụng thông thường.

Dầu Gốc Tổng Hợp (Synthetic Base Oil):

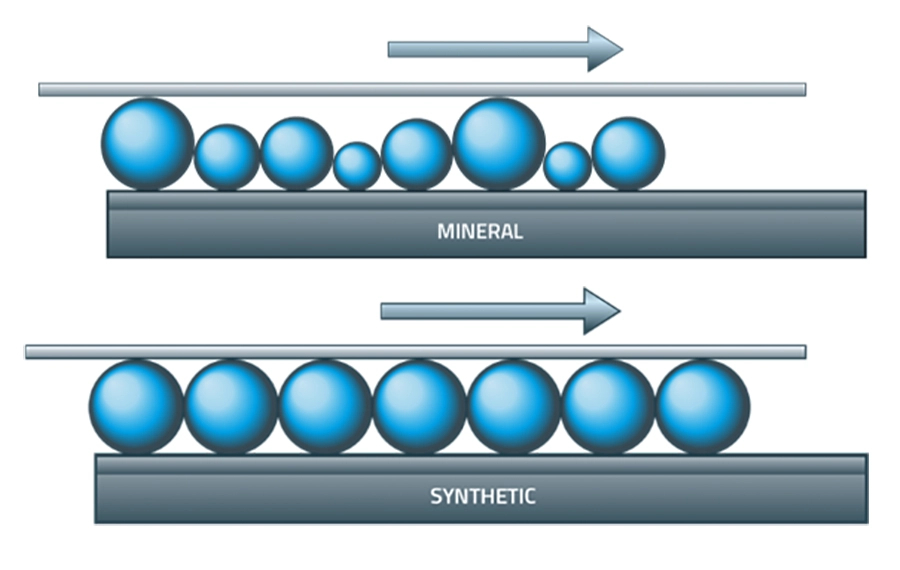

- Nguồn gốc: Được tạo ra thông qua các phản ứng tổng hợp hóa học từ các hợp chất hóa học đơn giản (không phải từ dầu thô).

- Công nghệ: Tổng hợp hóa học, cho phép kiểm soát cấu trúc phân tử chính xác và loại bỏ hoàn toàn tạp chất.

- Đặc điểm: Hiệu suất vượt trội về độ bền nhiệt, chống oxy hóa, chỉ số độ nhớt cao, và hoạt động xuất sắc trong điều kiện nhiệt độ khắc nghiệt. Tuy nhiên, giá thành cao hơn đáng kể (ví dụ: Nhóm IV, và một số loại trong Nhóm V như Ester, PAGs).

Dầu Gốc Bán Tổng Hợp (Semi-synthetic Base Oil):

- Nguồn gốc: Là sự pha trộn giữa dầu gốc khoáng (thường là Nhóm II hoặc Nhóm III chất lượng cao) và một tỷ lệ nhất định của dầu gốc tổng hợp (thường là Nhóm IV hoặc Nhóm V).

- Công nghệ: Pha trộn.

- Đặc điểm: Cung cấp hiệu suất tốt hơn dầu gốc khoáng thông thường với chi phí hợp lý hơn dầu tổng hợp hoàn toàn, là lựa chọn cân bằng giữa hiệu suất và giá thành.

QUY TRÌNH SẢN XUẤT DẦU GỐC

Quy Trình Sản Xuất Dầu Gốc Khoáng

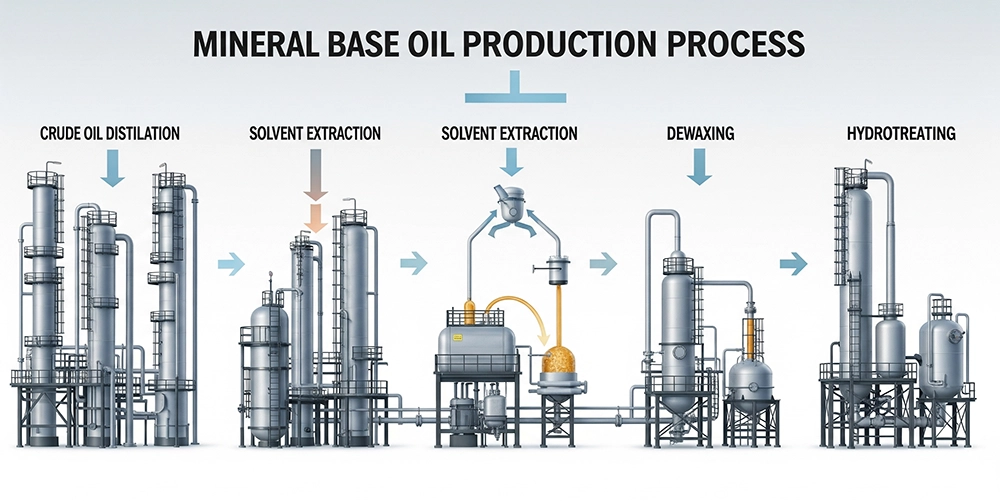

Dầu gốc khoáng được sản xuất từ dầu thô thông qua một chuỗi các bước phức tạp tại nhà máy lọc dầu:

- Chưng cất (Distillation): Dầu thô được đun nóng và tách thành các phân đoạn khác nhau (như xăng, dầu diesel, dầu hỏa) dựa trên nhiệt độ sôi. Các phân đoạn nặng hơn sẽ được dùng để sản xuất dầu gốc.

- Tách nhựa (Deasphalting - nếu cần): Loại bỏ các hợp chất nhựa (asphaltene) không mong muốn từ các phân đoạn dầu thô nặng nhất.

- Trích ly dung môi (Solvent Extraction): Sử dụng dung môi để loại bỏ các hợp chất aromatic và các tạp chất khác. Quá trình này giúp cải thiện chỉ số độ nhớt và độ bền oxy hóa của dầu.

- Tách sáp (Dewaxing): Loại bỏ các hợp chất paraffin (sáp) gây đông đặc dầu ở nhiệt độ thấp. Bước này rất quan trọng để đảm bảo dầu có thể chảy tốt trong điều kiện lạnh.

- Xử lý hydro (Hydrofinishing/Hydrotreating): Dầu được xử lý bằng hydro dưới áp suất và nhiệt độ cao. Quá trình này giúp loại bỏ các tạp chất còn lại (như lưu huỳnh, nitơ), cải thiện màu sắc, độ ổn định hóa học và tăng cường độ tinh khiết của dầu. Các quy trình hydrotreatment càng mạnh (ví dụ: hydrocracking) sẽ tạo ra dầu gốc chất lượng cao hơn (Nhóm II và Nhóm III).

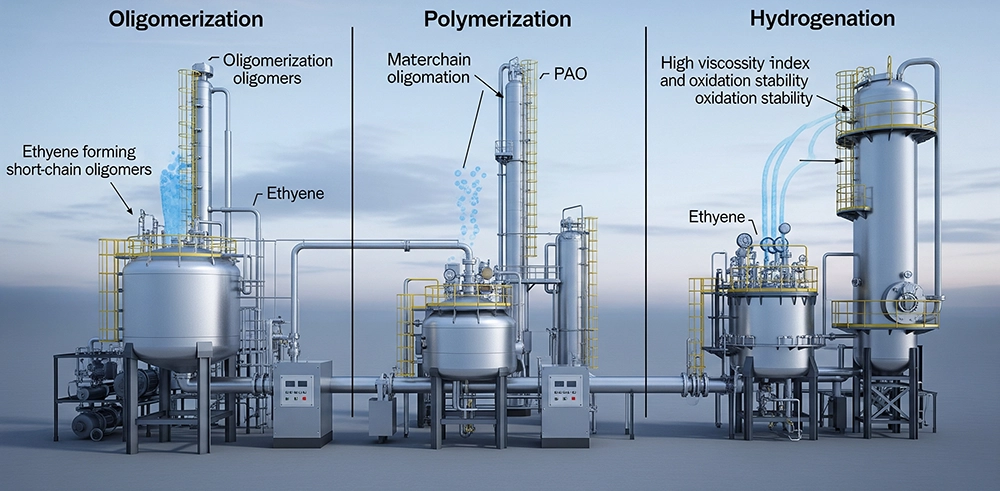

Quy Trình Sản Xuất Dầu Gốc Tổng Hợp (Synthetic Base Oil)

Không giống như dầu gốc khoáng được tinh chế từ dầu thô, dầu gốc tổng hợp được tạo ra thông qua các phản ứng hóa học có kiểm soát trong các nhà máy hóa chất. Mục tiêu là xây dựng các phân tử hydrocacbon có cấu trúc đồng nhất, được "thiết kế" để mang lại những đặc tính vượt trội.

Dầu gốc tổng hợp phổ biến nhất hiện nay là Polyalphaolefin (PAO), thuộc API Nhóm IV. Dưới đây là quy trình sản xuất PAO điển hình:

1. Nguyên liệu đầu vào (Feedstock): Các nguyên liệu thô chủ yếu là ethylene hoặc propylene (thu được từ quá trình chưng cất dầu mỏ hoặc khí tự nhiên).

2. Trùng hợp (Polymerization):

+ Ethylene được chuyển hóa thành alpha-olefin (thường là 1-decene hoặc 1-dodecene) thông qua quá trình oligomer hóa hoặc trùng hợp chọn lọc.

+ Các phân tử alpha-olefin này sau đó được đưa vào phản ứng trùng hợp dưới sự kiểm soát chặt chẽ về nhiệt độ, áp suất và với sự có mặt của các chất xúc tác chuyên biệt.

+ Quá trình này tạo ra các chuỗi phân tử hydrocacbon dài, đều đặn, có cấu trúc phân nhánh giống như parafin, nhưng được sắp xếp một cách có trật tự.

3. Hydro hóa (Hydrogenation): Sản phẩm sau trùng hợp được xử lý bằng hydro (hydro hóa) để bão hòa các liên kết đôi còn sót lại, giúp tăng cường độ bền oxy hóa và nhiệt độ của dầu. Bước này đảm bảo dầu có cấu trúc ổn định và ít phản ứng với oxy hơn.

4. Chưng cất và Phân tách (Distillation and Separation): Sản phẩm cuối cùng được chưng cất để tách ra các phân đoạn dầu gốc PAO có độ nhớt mong muốn, loại bỏ các tạp chất hoặc sản phẩm phụ không mong muốn.

Đặc điểm nổi bật của dầu gốc tổng hợp (PAO):

- Độ tinh khiết cao: Hầu như không có tạp chất như lưu huỳnh, nitơ, kim loại nặng.

- Cấu trúc phân tử đồng nhất: Giúp dầu hoạt động ổn định hơn nhiều trong các điều kiện khắc nghiệt.

- Hiệu suất vượt trội:

+ Chỉ số độ nhớt (VI) rất cao: Ít thay đổi độ nhớt theo nhiệt độ.

+ Độ bền nhiệt và oxy hóa xuất sắc: Kéo dài tuổi thọ dầu.

+ Điểm đông đặc rất thấp: Khởi động tốt ở nhiệt độ lạnh giá.

+ Độ bay hơi thấp: Giảm tiêu hao dầu.

Ngoài PAO (Nhóm IV), một số loại dầu gốc tổng hợp khác thuộc API Nhóm V cũng có quy trình sản xuất riêng biệt, ví dụ như:

- Ester: Sản xuất từ phản ứng giữa axit cacboxylic và cồn. Chúng có đặc tính phân cực cao, giúp hòa tan phụ gia tốt và bám dính vào bề mặt kim loại hiệu quả.

- Polyalkylene Glycols (PAGs): Tổng hợp từ các oxit olefin (như propylene oxide, ethylene oxide). Chúng có khả năng chịu nhiệt rất cao và có thể hòa tan nước (nếu được thiết kế).

Quy Trình Sản Xuất Dầu Gốc Bán Tổng Hợp (Semi-Synthetic Base Oil)

Thực chất, "dầu gốc bán tổng hợp" không phải là một loại dầu gốc được sản xuất bằng một quy trình tinh chế riêng biệt, mà nó là một hỗn hợp (pha trộn) của dầu gốc khoáng và dầu gốc tổng hợp.

Quá trình sản xuất dầu nhớt bán tổng hợp diễn ra như sau:

1. Sản xuất riêng biệt các thành phần dầu gốc:

- Dầu gốc khoáng: Được sản xuất theo quy trình truyền thống từ dầu thô (thường là dầu gốc Nhóm II hoặc Nhóm III chất lượng cao để đảm bảo hiệu suất tốt).

- Dầu gốc tổng hợp: Được sản xuất theo quy trình tổng hợp hóa học (thường là PAO hoặc Ester).

2. Pha trộn (Blending):

- Tại nhà máy pha chế dầu nhờn, một tỷ lệ nhất định của dầu gốc tổng hợp sẽ được pha trộn với dầu gốc khoáng.

- Thông thường, tỷ lệ dầu tổng hợp trong hỗn hợp này có thể từ 10% trở lên, không có một quy định cụ thể về tỷ lệ tối thiểu cho dầu bán tổng hợp, nhưng phải đủ để cải thiện đáng kể tính năng so với dầu khoáng thuần túy.

3. Thêm phụ gia (Additive Blending): Sau khi có hỗn hợp dầu gốc, các gói phụ gia được thiết kế riêng cho dầu bán tổng hợp sẽ được thêm vào và trộn đều. Các phụ gia này giúp tăng cường các đặc tính như chống mài mòn, chống oxy hóa, làm sạch, phân tán, cải thiện chỉ số độ nhớt, v.v.

4. Kiểm tra chất lượng và Đóng gói: Sản phẩm cuối cùng được kiểm tra nghiêm ngặt các chỉ tiêu chất lượng (độ nhớt, chỉ số độ nhớt, điểm chớp cháy, điểm đông đặc, v.v.) trước khi được đóng gói và phân phối ra thị trường.

Mục đích của dầu gốc bán tổng hợp: Dầu bán tổng hợp được tạo ra để cung cấp một giải pháp cân bằng, mang lại hiệu suất tốt hơn so với dầu khoáng thông thường (đặc biệt về độ bền nhiệt, khả năng chống oxy hóa, và hoạt động ở nhiệt độ thấp) nhưng với chi phí thấp hơn so với dầu tổng hợp hoàn toàn. Nó là lựa chọn lý tưởng cho nhiều động cơ và ứng dụng yêu cầu hiệu suất cao hơn mức dầu khoáng có thể cung cấp, nhưng không đến mức cần thiết phải dùng dầu tổng hợp đắt tiền.

ỨNG DỤNG CỦA DẦU GỐC

Dầu gốc là nền tảng để sản xuất ra vô số sản phẩm dầu nhớt và chất bôi trơn, phục vụ đa dạng các ngành công nghiệp và ứng dụng:

- Dầu động cơ: Dầu cho xe máy, ô tô (xăng và diesel), xe tải, tàu thuyền.

- Dầu hộp số: Dầu cho hộp số tự động (ATF), hộp số sàn (MTF), dầu cầu.

- Dầu thủy lực: Dùng trong hệ thống thủy lực của máy móc công nghiệp, xe cơ giới, thiết bị xây dựng.

- Dầu máy nén khí: Dầu bôi trơn chuyên dụng cho các loại máy nén khí.

- Mỡ bôi trơn: Được sử dụng để bôi trơn các ổ bi, bạc đạn, khớp nối, cáp...

- Dầu cắt gọt kim loại: Dùng trong quá trình gia công cơ khí để làm mát, bôi trơn dụng cụ cắt và phôi.

- Dầu truyền nhiệt: Sử dụng trong các hệ thống truyền nhiệt công nghiệp.

- Dầu máy biến áp: Dầu cách điện và làm mát trong máy biến áp.

- Dầu tuốc bin: Dầu bôi trơn cho tuốc bin hơi, tuốc bin khí, tuốc bin nước.

Tóm lại, dầu gốc (base oil) không chỉ là thành phần cơ bản mà còn là yếu tố cốt lõi quyết định đến hiệu suất và tuổi thọ của mọi chất bôi trơn. Từ dầu gốc khoáng truyền thống được tinh chế từ dầu thô, đến dầu gốc tổng hợp với cấu trúc phân tử được "thiết kế" chính xác, hay dầu gốc bán tổng hợp là sự kết hợp của cả hai, mỗi loại đều mang những đặc tính và ưu điểm riêng biệt. Việc hiểu rõ về các nhóm dầu gốc, từ quy trình sản xuất phức tạp đến các đặc tính kỹ thuật quan trọng như độ nhớt hay độ bền oxy hóa, là nền tảng vững chắc để lựa chọn sản phẩm dầu nhớt phù hợp nhất, đảm bảo máy móc hoạt động hiệu quả, bền bỉ và tối ưu trong mọi điều kiện vận hành.