CƠ CHẾ HOẠT ĐỘNG, VẬT LÝ HỌC VÀ ỨNG DỤNG CỦA CÔNG NGHỆ LỌC TÁCH NƯỚC DIESEL

Công nghệ lọc tách nước diesel là một lĩnh vực khoa học vật liệu và thủy động lực học phức tạp, không đơn thuần là "chặn bẩn". Sự chuyển dịch từ động cơ cơ khí sang Common Rail cao áp, cùng với sự thay đổi hóa học của nhiên liệu (ULSD, Biodiesel), đã làm cho các công nghệ lọc rào chắn cellulose truyền thống trở nên lỗi thời và nguy hiểm.

TỪ NGUYÊN LÝ KẾT TỤ (COALESCING) ĐẾN RÀO CHẮN KỴ NƯỚC (HYDROPHOBIC) TRONG KỶ NGUYÊN ĐỘNG CƠ CAO ÁP

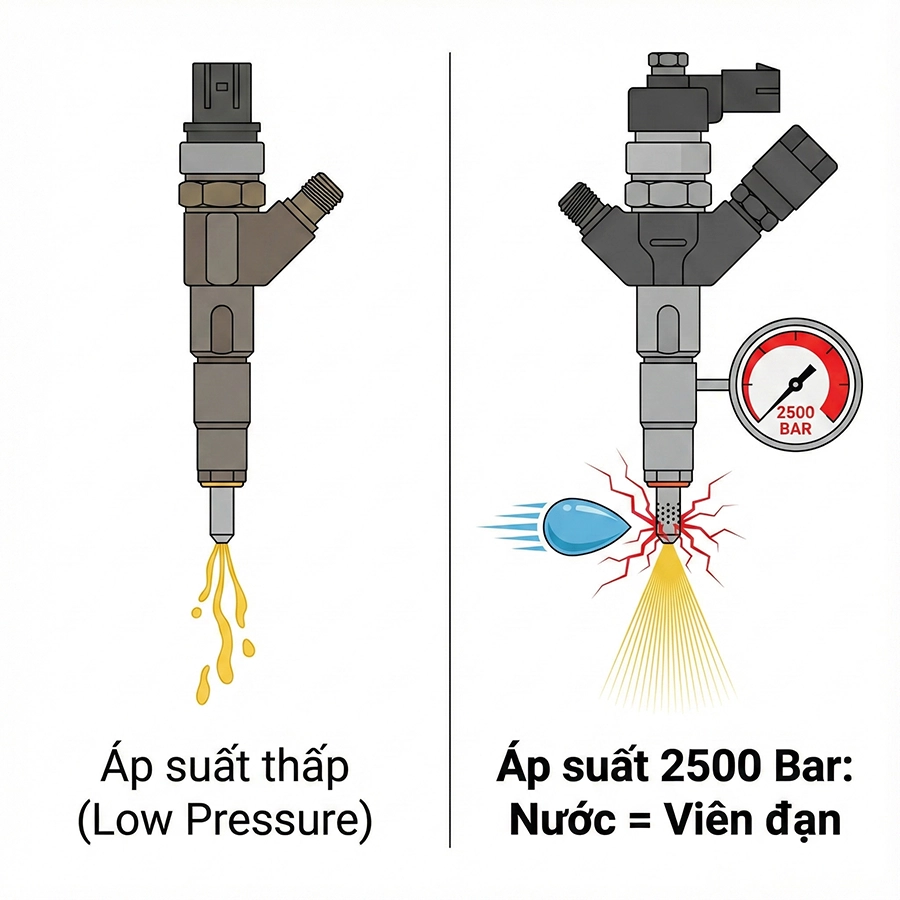

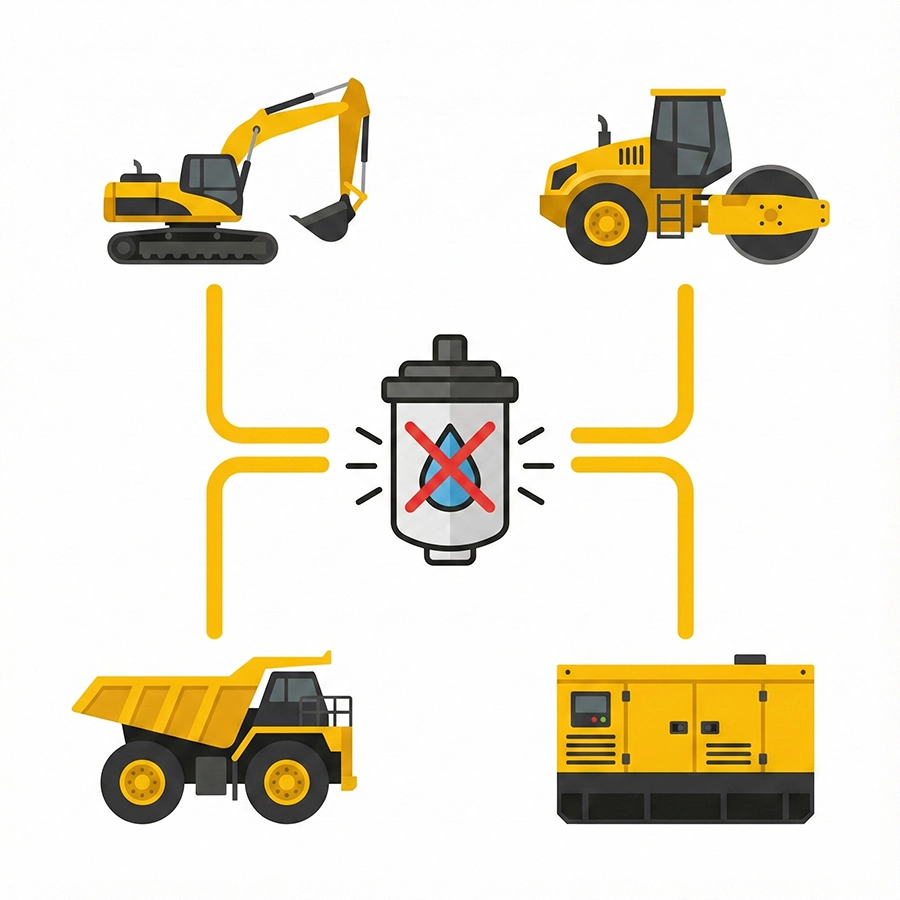

Trong bối cảnh công nghiệp hiện đại, động cơ diesel đóng vai trò là "trái tim" của nền kinh tế toàn cầu, cung cấp năng lượng cho mọi hoạt động từ vận tải, xây dựng, khai thác mỏ đến nông nghiệp và phát điện. Sự phát triển của công nghệ động cơ, đặc biệt là sự chuyển dịch từ các hệ thống phun nhiên liệu cơ khí truyền thống sang hệ thống phun nhiên liệu đường ống chung áp suất cao (High-Pressure Common Rail - HPCR), đã mang lại những bước tiến vượt bậc về hiệu suất nhiệt động lực học và giảm thiểu khí thải. Tuy nhiên, sự tinh vi này đi kèm với một cái giá đắt: độ nhạy cảm cực cao đối với chất lượng nhiên liệu, đặc biệt là sự hiện diện của nước.

Nước trong nhiên liệu diesel không chỉ là một tạp chất đơn thuần; nó là một "sát thủ thầm lặng" có khả năng phá hủy các hệ thống phun nhiên liệu trị giá hàng ngàn đô la chỉ trong thời gian ngắn. Với áp suất phun hiện đại đạt tới 2.500 bar (tương đương áp lực nước dưới độ sâu 25km) và dung sai cơ khí được đo bằng micron, sự hiện diện của nước, dù ở dạng tự do hay nhũ tương - sẽ gây ra hiện tượng mất màng bôi trơn, ăn mòn hóa học, và xâm thực (cavitation) bề mặt kim loại. Do đó, công nghệ lọc tách nước đã trở thành tuyến phòng thủ quan trọng nhất để bảo vệ độ tin cậy của thiết bị.

Ở bài viết này sẽ đi sâu phân tích toàn diện cơ chế hoạt động của hai công nghệ tách nước chủ đạo hiện nay: Coalescing (Kết tụ) và Hydrophobic Barrier (Rào chắn kỵ nước). Chúng ta sẽ không chỉ dừng lại ở nguyên lý cơ bản mà còn "mổ xẻ" các tương tác vật lý và hóa học tại bề mặt phân cách (interface), ảnh hưởng của sức căng bề mặt (Interfacial Tension - IFT), vai trò của các chất hoạt động bề mặt (surfactants) trong nhiên liệu diesel lưu huỳnh thấp (ULSD) và biodiesel, cũng như sự tiến hóa của vật liệu lọc từ cellulose sang sợi tổng hợp nano.

BẢN CHẤT HÓA LÝ CỦA HỆ THỐNG NƯỚC - NHIÊN LIỆU DIESEL

Để hiểu sâu sắc về cơ chế lọc, trước tiên cần phải phân tích bản chất của đối tượng cần loại bỏ: nước trong môi trường hydrocarbon. Mối quan hệ giữa nước và diesel không chỉ đơn giản là sự không hòa tan, mà là một hệ thống keo phức tạp chịu ảnh hưởng của nhiệt động lực học và hóa học bề mặt.

Ba trạng thái tồn tại của nước trong diesel

Nước không tồn tại ở một dạng duy nhất trong nhiên liệu diesel. Sự hiểu biết về ba trạng thái này là nền tảng để thiết kế các bộ lọc hiệu quả:

Nước Hòa tan (Dissolved Water): Đây là trạng thái mà các phân tử nước phân tán ở cấp độ phân tử và liên kết yếu với các phân tử hydrocarbon thông qua lực Van der Waals hoặc liên kết hydro với các hợp chất phân cực trong nhiên liệu (như các chất thơm hoặc phụ gia). Ở nhiệt độ thường, diesel có thể hòa tan từ 50 đến 200 ppm nước. Đặc biệt, biodiesel (FAME) với tính hút ẩm tự nhiên có thể hòa tan lượng nước cao gấp 10 lần diesel khoáng. Nước hòa tan không thể bị loại bỏ bằng các phương pháp cơ học thông thường như ly tâm hay lọc coalescence, nhưng nó là mối đe dọa tiềm tàng: khi nhiệt độ nhiên liệu giảm, nước hòa tan sẽ đạt điểm bão hòa và tách ra thành nước tự do hoặc nhũ tương.

Nước tự do (Free Water): Khi lượng nước vượt quá điểm bão hòa, nó tách ra thành pha riêng biệt. Do trọng lượng riêng của nước (xấp xỉ 1.0 g/cm³) lớn hơn diesel (0.82-0.86 g/cm³), nước tự do có xu hướng lắng xuống đáy bồn chứa hoặc bộ lọc. Đây là dạng nước dễ loại bỏ nhất thông qua cơ chế lắng trọng lực hoặc các màng chắn sơ cấp. Tuy nhiên, trong các hệ thống động cơ di động (mobile equipment), sự rung lắc liên tục ngăn cản quá trình lắng này, biến nước tự do thành nước nhũ tương.

Nước nhũ tương (Emulsified Water): Đây là thách thức lớn nhất đối với công nghệ lọc hiện đại. Nước nhũ tương là hệ phân tán của các giọt nước vi mô (kích thước từ <1 micron đến 20 micron) lơ lửng bền vững trong pha liên tục là diesel. Sự hình thành nhũ tương được thúc đẩy bởi năng lượng cơ học (bơm, van tiết lưu) và được ổn định bởi các chất hoạt động bề mặt (surfactants) làm giảm sức căng bề mặt, ngăn cản các giọt nước tự kết hợp lại với nhau. Các bộ lọc cellulose truyền thống thường bất lực trước nước nhũ tương vì kích thước hạt quá nhỏ để bị chặn lại và sức căng bề mặt quá thấp để bị đẩy ra.

Sức căng bề mặt (Interfacial Tension - IFT) và Độ bền nhũ tương

Thông số vật lý quan trọng nhất quyết định khả năng tách nước là Sức căng bề mặt (IFT) giữa nước và nhiên liệu, đo bằng đơn vị dyne/cm hoặc mN/m.

- Nhiên liệu sạch: Diesel tinh khiết có IFT cao (khoảng 25-35 mN/m). Ở mức này, các giọt nước có xu hướng co cụm lại thành hình cầu để giảm thiểu diện tích bề mặt, dễ dàng kết tụ và tách ra.

- Nhiên liệu ô nhiễm/biến đổi: Khi có mặt các chất hoạt động bề mặt (từ phụ gia lubricity, biodiesel, hoặc tạp chất), IFT giảm mạnh xuống dưới 15 mN/m. Khi IFT < 15 mN/m, nhũ tương trở nên cực kỳ bền vững; các giọt nước bị "ngụy trang" và có thể biến dạng để chui qua các khe hở của vật liệu lọc thay vì bị bắt giữ.

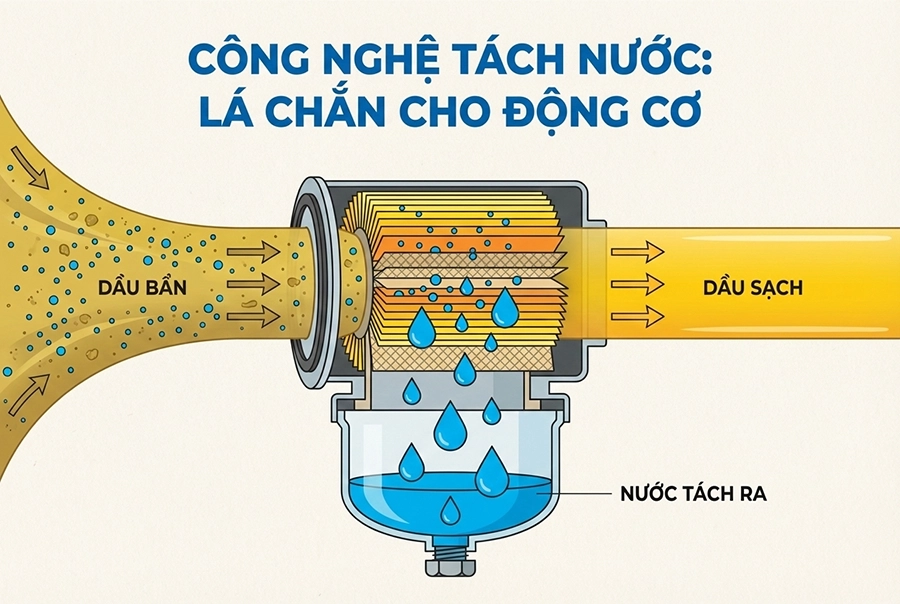

CƠ CHẾ 1: CÔNG NGHỆ COALESCING (KẾT TỤ) - NGUYÊN LÝ GOM HẠT VI MÔ

Công nghệ Coalescing là giải pháp kỹ thuật tinh vi nhất được thiết kế để xử lý nước nhũ tương. Khác với cơ chế lọc hạt rắn dựa trên kích thước lỗ (sieve mechanism), bộ lọc Coalescer hoạt động như một "vườn ươm", nuôi dưỡng các hạt nước siêu nhỏ lớn lên cho đến khi chúng đủ nặng để trọng lực tác động.

Động học của quá trình kết tụ

Quá trình coalescing trong bộ lọc diễn ra qua một chuỗi các sự kiện vật lý liên tiếp, được mô tả chi tiết qua ba giai đoạn:

Giai đoạn 1: Bắt giữ và Tiếp xúc (Capture & Interception)

Khi dòng nhiên liệu chứa nhũ tương chảy qua lớp vật liệu lọc coalescing (thường là sợi thủy tinh borosilicate hoặc sợi polymer tổng hợp có đường kính micro), các hạt nước vi mô phải được đưa đến tiếp xúc với bề mặt sợi lọc. Các cơ chế vật lý chi phối giai đoạn này bao gồm:

- Va chạm quán tính (Inertial Impaction): Các hạt nước có kích thước lớn hơn 1-5 micron có quán tính đủ lớn để văng ra khỏi dòng chảy (streamline) khi dòng nhiên liệu uốn lượn qua các sợi lọc, va đập trực tiếp vào bề mặt sợi.

- Tiếp xúc trực tiếp (Interception): Các hạt nước di chuyển theo dòng chảy nhưng đi qua khoảng cách nhỏ hơn bán kính của chúng so với sợi lọc, dẫn đến tiếp xúc và bám dính.

- Khuếch tán (Diffusion): Đối với các hạt nước siêu nhỏ (< 0.5 micron), chuyển động nhiệt Brown khiến chúng dao động ngẫu nhiên và va chạm vào sợi lọc. Đây là cơ chế quan trọng trong việc xử lý các nhũ tương mịn ("haze").

Phân tích vật liệu: Để giai đoạn này hiệu quả, vật liệu lọc phải có tính ưa nước (hydrophilic). Bề mặt sợi thủy tinh tự nhiên có các nhóm silanol phân cực, giúp thu hút các phân tử nước và giữ chúng lại trên bề mặt sợi, tách biệt khỏi dòng dầu không phân cực.

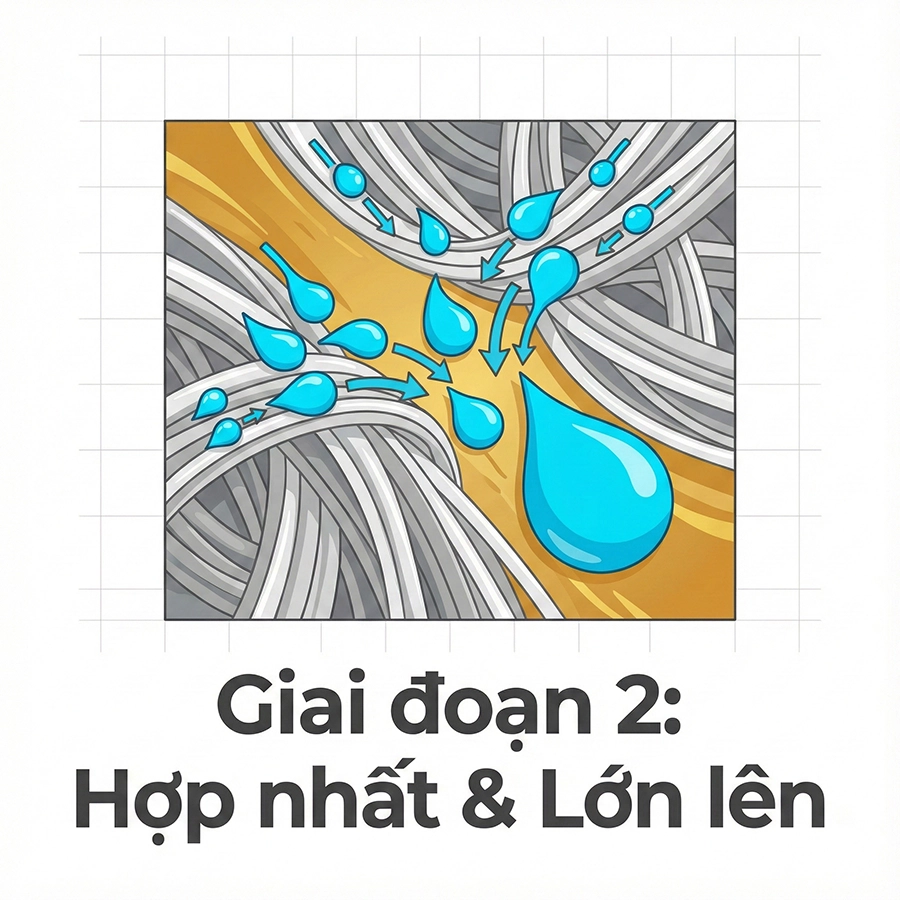

Giai đoạn 2: Hợp nhất và phát triển (Coalescence & Growth)

Sau khi bám vào sợi lọc, các hạt nước không đứng yên. Dưới tác động của lực kéo thủy động lực học (drag force) từ dòng nhiên liệu, chúng di chuyển dọc theo chiều dài của sợi lọc cho đến khi đến các điểm giao nhau (fiber intersections). Tại đây, các hạt nước tích tụ lại. Khi mật độ hạt nước trên bề mặt sợi tăng lên, xác suất va chạm giữa chúng tăng theo. Khi hai hạt nước chạm nhau, nếu màng nhiên liệu ngăn cách chúng bị phá vỡ, chúng sẽ hợp nhất thành một hạt lớn hơn để giảm năng lượng bề mặt. Quá trình này lặp đi lặp lại hàng triệu lần trong ma trận lọc chiều sâu (depth media), biến hàng triệu hạt nước micron thành các giọt nước có đường kính lên tới vài milimet (3-10mm).

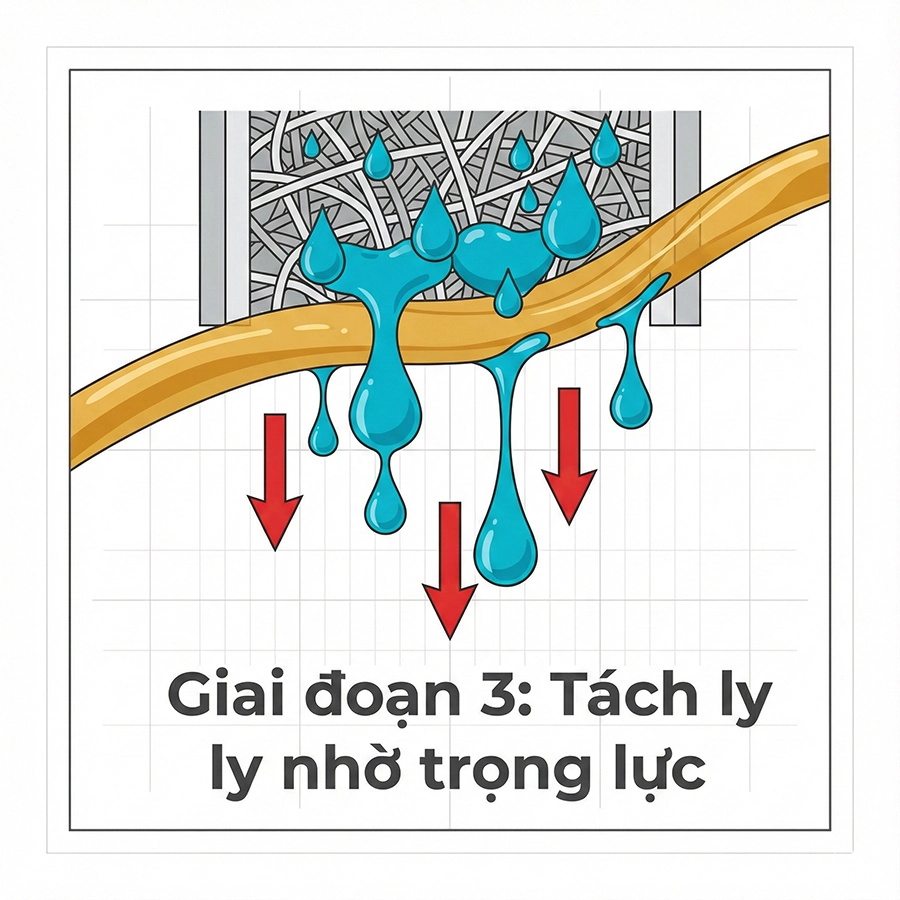

Giai đoạn 3: Tách ly và lắng (Release & Settling)

Các giọt nước sau khi đã lớn lên (coalesced drops) di chuyển đến mặt ngoài của lớp vật liệu lọc. Tại đây, chúng đối mặt với sự cạnh tranh giữa hai lực: lực đẩy của dòng chảy muốn cuốn chúng đi và trọng lực muốn kéo chúng xuống. Theo Định luật Stokes, vận tốc lắng của hạt tỷ lệ thuận với bình phương đường kính hạt. Do đó, việc tăng kích thước hạt thông qua quá trình coalescing là chìa khóa để tách nước. Các giọt nước lớn thoát ra khỏi lớp lọc (thường qua một lớp lưới thưa gọi là lớp thoát nước/drainage layer) và chìm nhanh xuống đáy bầu lọc (sump) để được xả ra ngoài.

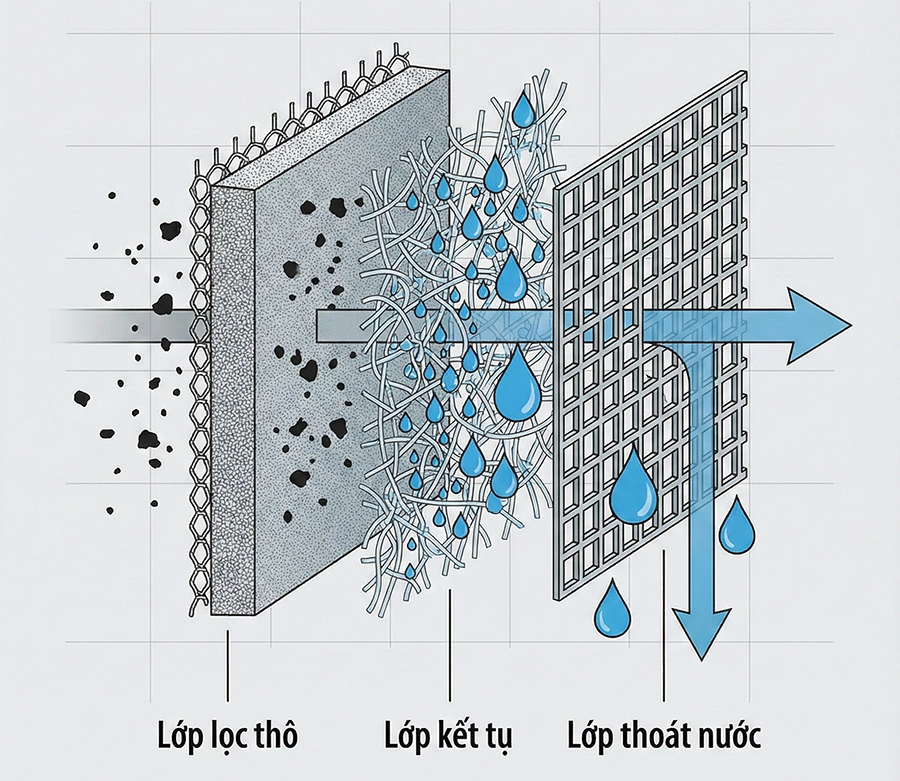

Cấu trúc đa tầng của bộ lọc coalescer

Một bộ lọc Coalescer hiện đại không phải là một khối vật liệu đồng nhất. Nó là một cấu trúc kỹ thuật đa lớp (multilayer structure) được tối ưu hóa:

- Lớp tiền lọc (Pre-filter layer): Thường làm bằng cellulose hoặc vật liệu tổng hợp thô, nhiệm vụ là loại bỏ các hạt rắn. Nếu hạt rắn bám vào lớp coalescing, chúng sẽ che phủ các vị trí hoạt động bề mặt, làm giảm hiệu suất tách nước.

- Lớp Coalescing chính: Sợi thủy tinh siêu mịn (micro-fiberglass) hoặc sợi polymer (như polyester, nylon) với cấu trúc độ xốp giảm dần (gradient density). Cấu trúc này giúp bắt giữ các hạt lớn ở ngoài và hạt nhỏ ở sâu bên trong, tối đa hóa khả năng chứa cặn và hiệu suất kết tụ.

- Lớp hỗ trợ/Thoát nước: Lớp vật liệu thô hơn giúp các giọt nước lớn tách ra mà không bị vỡ vụn trở lại do nhiễu động dòng chảy (re-entrainment).

CƠ CHẾ 2: CÔNG NGHỆ RÀO CHẮN KỴ NƯỚC (HYDROPHOBIC BARRIER) - NGUYÊN LÝ SÀNG LỌC BỀ MẶT

Trong khi Coalescing hoạt động dựa trên việc "gom lại", công nghệ Rào chắn Hydrophobic hoạt động dựa trên nguyên lý "đẩy ra" hoặc "chặn lại". Đây thường là giai đoạn thứ hai trong các hệ thống lọc tách nước (Separation Stage) hoặc được sử dụng độc lập trong các bộ lọc sơ cấp (Water Separators).

Vật lý bề mặt: Góc tiếp xúc và áp suất mao dẫn

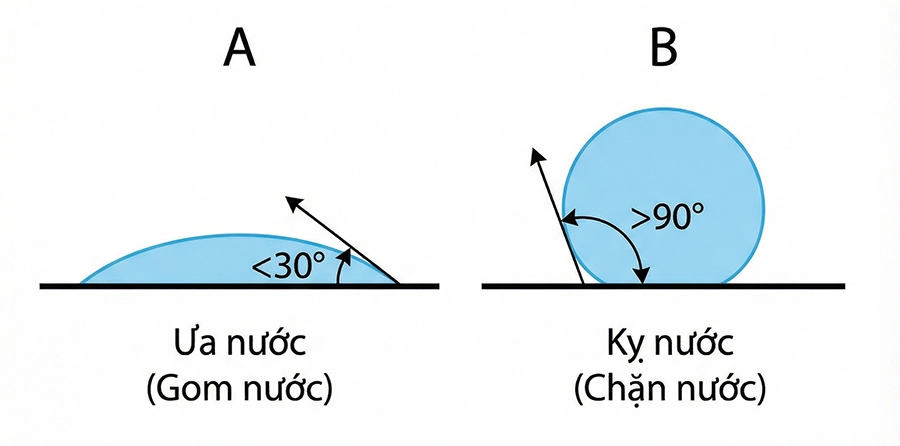

Cơ chế này dựa trên sự tương tác giữa chất lỏng và bề mặt rắn, được định lượng bằng góc tiếp xúc (contact angle).

- Vật liệu Kỵ nước (Hydrophobic): Vật liệu lọc (thường là lưới kim loại phủ Teflon/PTFE, lưới nhựa tổng hợp, hoặc giấy tẩm silicone) có năng lượng bề mặt thấp. Đối với nước, góc tiếp xúc trên các vật liệu này lớn hơn 90 độ (thậm chí lên tới 150 độ với vật liệu siêu kỵ nước). Điều này có nghĩa là nước không thể thấm ướt bề mặt mà co lại thành các hạt tròn.

- Vật liệu Ưa dầu (Oleophilic): Đồng thời, vật liệu này lại rất ưa dầu (góc tiếp xúc với diesel gần bằng 0). Diesel dễ dàng thấm ướt và chiếm chỗ các lỗ rỗng của màng lọc.

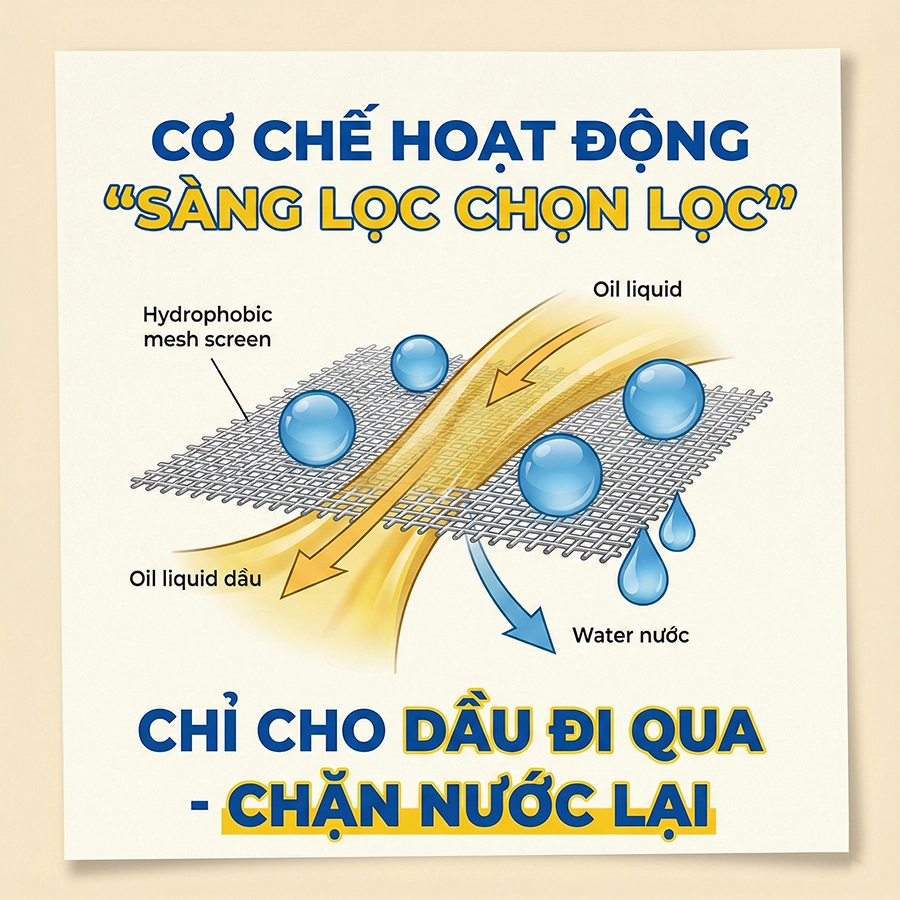

Cơ chế hoạt động "Sàng lọc chọn lọc"

Khi hỗn hợp diesel và nước đi tới bề mặt rào chắn kỵ nước:

1. Dòng Diesel: Do tính ưa dầu, diesel thấm qua các lỗ rỗng của vật liệu lọc một cách dễ dàng và đi qua phía bên kia.

2. Dòng Nước: Do tính kỵ nước, nước không thể đi vào các lỗ rỗng (lúc này đã chứa đầy diesel). Nước bị chặn lại trên bề mặt thượng nguồn (upstream) của bộ lọc.

3. Áp suất mao dẫn (Capillary Pressure): Để nước có thể chui qua lỗ lọc kỵ nước, áp suất dòng chảy phải vượt qua áp suất mao dẫn (được xác định bởi phương trình Young-Laplace, tỷ lệ thuận với sức căng bề mặt và tỷ lệ nghịch với kích thước lỗ). Nếu kích thước lỗ đủ nhỏ và sức căng bề mặt đủ lớn, nước sẽ bị chặn lại hoàn toàn.

4. Tách Ly: Các hạt nước bị chặn lại trên bề mặt sẽ va chạm với nhau, kết tụ thành hạt lớn hơn và trượt xuống đáy bầu lọc nhờ trọng lực (cơ chế self-cleaning).

Ứng dụng và hạn chế

Công nghệ Hydrophobic Barrier rất hiệu quả trong việc loại bỏ nước tự do và các giọt nước lớn đã được kết tụ bởi tầng Coalescing phía trước. Tuy nhiên, nó có những hạn chế vật lý:

- Áp suất phá vỡ (Breakthrough): Nếu chênh lệch áp suất qua lọc quá cao (do tắc nghẽn bẩn hoặc lưu lượng lớn), nó có thể thắng lực đẩy mao dẫn và "ép" nước xuyên qua màng lọc.

- Kích thước hạt: Không hiệu quả với nước nhũ tương mịn (< 10 micron) nếu không có tầng Coalescing phía trước, vì các hạt nhỏ ít chịu ảnh hưởng của lực cản bề mặt hơn.

CUỘC CHIẾN HÓA HỌC: SURFACTANTS VÀ SỰ THẤT BẠI CỦA CÔNG NGHỆ CŨ

Sự phát triển của nhiên liệu diesel hiện đại, bao gồm ULSD và Biodiesel, đã đưa vào một biến số mới làm đảo lộn các nguyên lý lọc truyền thống: Chất hoạt động bề mặt (Surfactants). Đây là nguyên nhân chính dẫn đến sự thất bại của các bộ lọc Cellulose tẩm silicone cũ.

Surfactants - Kẻ phá hoại thầm lặng

Surfactants trong nhiên liệu diesel đến từ các phụ gia (tăng chỉ số cetane, chống ăn mòn, bôi trơn) và các sản phẩm phụ của quá trình sản xuất biodiesel (như monoglycerides). Chúng là các phân tử lưỡng tính, tập trung tại bề mặt phân cách giữa nước và dầu.

Tác động của Surfactants lên quá trình lọc là tàn khốc:

1. Giảm Sức Căng Bề Mặt (Lowering IFT): Surfactants làm giảm IFT từ mức tiêu chuẩn 25-30 mN/m xuống dưới 15 mN/m, thậm chí dưới 10 mN/m.

- Hệ quả với Coalescing: IFT thấp làm các giọt nước trở nên "mềm" hơn, dễ bị xé nhỏ bởi dòng chảy thay vì kết tụ. Nhũ tương trở nên cực kỳ bền vững (stable emulsion).

- Hệ quả với Hydrophobic Barrier: Khi IFT giảm, áp suất cần thiết để đẩy nước qua màng kỵ nước giảm đi tương ứng. Nước dễ dàng "thấm ướt" màng lọc và đi xuyên qua cùng với nhiên liệu.

2. Cơ chế Bao bọc (Encapsulation): Surfactants bao quanh hạt nước, tạo thành một lớp vỏ bảo vệ. Lớp vỏ này ngăn cản các hạt nước tiếp xúc trực tiếp với sợi thủy tinh (ngăn cản cơ chế bắt giữ) và ngăn cản chúng hợp nhất với nhau (ngăn cản cơ chế kết tụ). Các hạt nước trở thành những "viên bi" trơn trượt đi xuyên qua bộ lọc.

Sự lỗi thời của vật liệu cellulose

Vật liệu giấy lọc Cellulose truyền thống, vốn dựa vào lớp phủ silicone để tạo tính kỵ nước, đã trở nên bất lực trước nhiên liệu hiện đại:

- Tính ưa nước tự nhiên: Bản chất của sợi cellulose (gỗ) là rất ưa nước (hydrophilic) do chứa nhiều nhóm hydroxyl (-OH). Lớp phủ silicone chỉ là tạm thời. Khi surfactants tấn công, chúng làm mất tác dụng của silicone, cho phép nước tiếp xúc trực tiếp với sợi cellulose.

- Trương nở và Tắc nghẽn: Khi tiếp xúc với nước, sợi cellulose hút nước và trương nở, làm hẹp các lỗ lọc, tăng chênh lệch áp suất (Delta P) đột ngột, dẫn đến mở van an toàn (bypass valve) hoặc rách màng lọc.

- Hiệu suất kém: Các nghiên cứu cho thấy hiệu suất tách nước của lọc cellulose có thể giảm từ 95% xuống gần 0% khi nhiên liệu chứa biodiesel hoặc surfactants nồng độ cao.

GIẢI PHÁP VẬT LIỆU MỚI: SỢI TỔNG HỢP (SYNTHETIC) VÀ NANO-FIBER

Để đối phó với thách thức từ surfactants và áp suất cao của hệ thống Common Rail, ngành công nghiệp lọc đã chuyển dịch mạnh mẽ sang vật liệu tổng hợp đa lớp (Multi-layer Synthetic Media).

Cấu trúc "Depth Filtration" (lọc chiều sâu) của vật liệu tổng hợp

Vật liệu tổng hợp (như Polyester, Polypropylene, Nylon) và sợi thủy tinh vi mô (Micro-glass) được chế tạo bằng công nghệ Melt-blown hoặc quay điện (Electrospinning) để tạo ra các sợi có đường kính siêu nhỏ (sub-micron) và đồng đều.

- Tính trơ hóa học: Sợi tổng hợp không chứa các nhóm chức phân cực mạnh như cellulose, do đó chúng không tương tác với surfactants và không bị trương nở bởi nước. Điều này đảm bảo cấu trúc lỗ lọc ổn định trong suốt vòng đời sử dụng.

- Diện tích bề mặt khổng lồ: Với đường kính sợi nhỏ hơn, vật liệu tổng hợp cung cấp diện tích bề mặt lớn hơn gấp nhiều lần để thực hiện quá trình bắt giữ và kết tụ nước.

- Thiết kế chức năng hóa bề mặt: Các nhà sản xuất (như Donaldson với công nghệ Synteq XP™) có thể điều chỉnh tính chất bề mặt của từng lớp sợi: lớp trước ưa nước để gom nước, lớp sau kỵ nước để chặn nước, tạo ra một hệ thống "Composite" hoàn hảo.

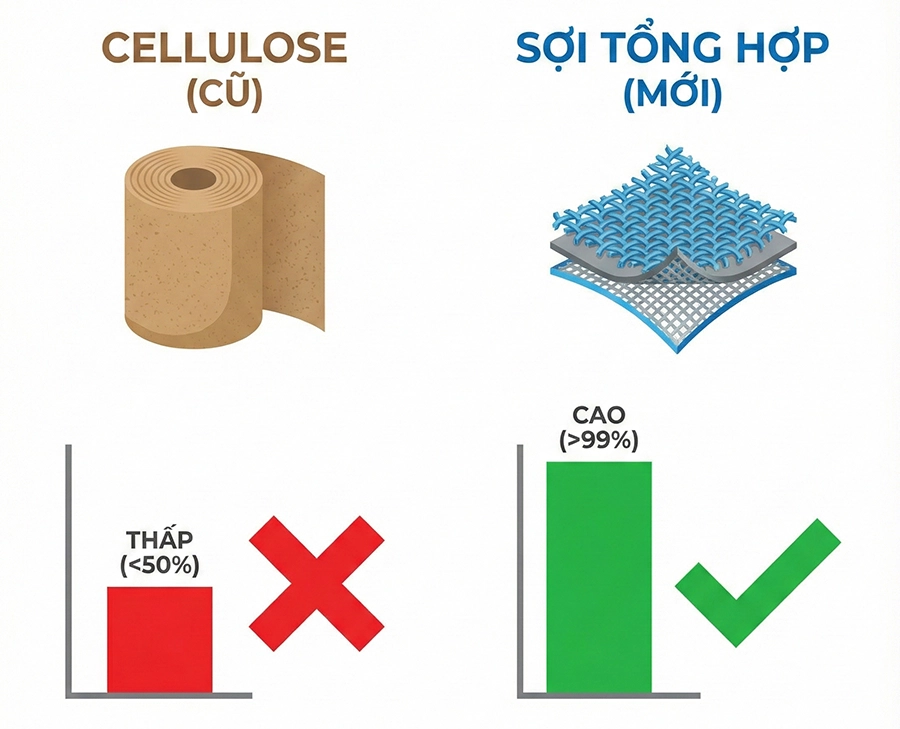

Bảng 1: So sánh hiệu suất giữa Vật liệu Cellulose và Tổng hợp trong môi trường ULSD/Biodiesel

| Tiêu Chí | Vật Liệu Cellulose (Truyền thống) | Vật Liệu Tổng Hợp (Synthetic - Tiên tiến) |

| Cơ chế chính | Rào chắn kỵ nước (Bề mặt) | Kết tụ chiều sâu & Rào chắn |

| Hiệu suất tách nước (IFT cao) | Tốt (>95%) | Xuất sắc (>99%) |

| Hiệu suất tách nước (IFT thấp) | Kém (<50%, suy giảm nhanh) | Ổn định (>95%, bền vững) |

| Tương tác với nước | Hút nước, trương nở, tăng áp suất | Trơ, không trương nở, ổn định áp suất |

| Dung lượng chứa cặn | Thấp | Cao (gấp 2-3 lần) |

| Khả năng chịu áp suất HPCR | Thấp, dễ biến dạng | Cao, cấu trúc cứng vững |

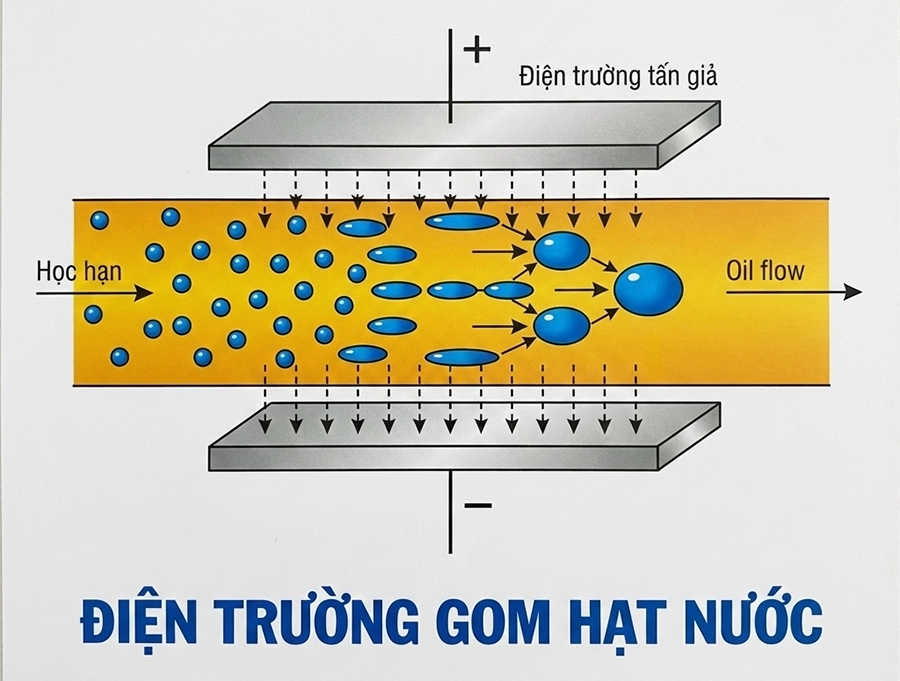

Công nghệ coalescing tĩnh điện (Electrostatic Coalescing)

Ngoài màng lọc cơ học, một số ứng dụng công nghiệp quy mô lớn sử dụng trường tĩnh điện để xử lý nước nhũ tương. Dưới tác động của điện trường (AC hoặc DC), các giọt nước (vốn phân cực) sẽ bị phân cực hóa, kéo dài ra và hút lẫn nhau nhờ lực lưỡng cực (dipole-dipole attraction). Lực này thúc đẩy quá trình kết tụ nhanh hơn nhiều so với va chạm cơ học thông thường, đặc biệt hiệu quả với các giọt nước cực nhỏ trong dầu có độ nhớt cao.

QUY CHUẨN ĐÁNH GIÁ VÀ CHIẾN LƯỢC BẢO DƯỠNG CHO HỆ THỐNG COMMON RAIL

Sự thay đổi về công nghệ lọc đòi hỏi sự thay đổi tương ứng về phương pháp kiểm tra và quy trình bảo dưỡng.

Tiêu chuẩn thử nghiệm: ISO 16332 vs. SAE J1488

Các tiêu chuẩn cũ như SAE J1488 không còn đủ để đánh giá khả năng của bộ lọc trong môi trường nhiên liệu hiện đại.

ISO 16332: Đây là tiêu chuẩn mới nhất và khắt khe nhất hiện nay. Nó yêu cầu thử nghiệm bộ lọc với nhiên liệu có sức căng bề mặt (IFT) được kiểm soát ở mức thấp (bằng cách thêm monoolein nhân tạo) và kích thước hạt nước được tạo ra rất nhỏ (10-30 micron). Tiêu chuẩn này mô phỏng sát thực tế điều kiện làm việc của động cơ Common Rail với nhiên liệu ULSD/Biodiesel. Một bộ lọc đạt chuẩn ISO 16332 Grade 1 phải tách được >93% nước nhũ tương ngay cả khi IFT thấp.

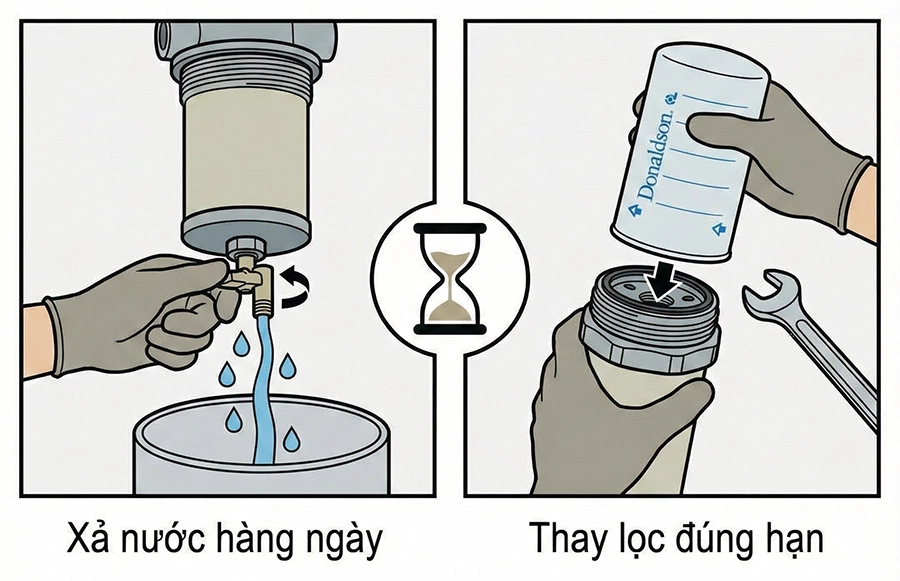

Chiến lược bảo dưỡng "sống còn" cho chủ máy

Đối với người vận hành máy công trình (máy xúc, xe lu, xe tải hạng nặng) sử dụng động cơ Common Rail, việc bảo vệ hệ thống nhiên liệu là bài toán kinh tế quan trọng nhất:

Sử dụng lọc chính hãng/cao cấp: Tuyệt đối không sử dụng lọc trôi nổi giá rẻ. Lọc rẻ tiền thường dùng giấy cellulose, hoàn toàn vô dụng trước nước nhũ tương và surfactants. Đầu tư vào các dòng lọc sử dụng vật liệu tổng hợp (như Donaldson Synteq, Parker Racor Aquabloc, Mann+Hummel Multigrade) là khoản bảo hiểm rẻ nhất cho bộ kim phun trị giá hàng trăm triệu đồng.

Hệ thống lọc đa cấp: Luôn duy trì cấu hình lọc 2 cấp: Lọc tách nước sơ cấp (10-30 micron) ở phía hút để loại bỏ nước tự do và bảo vệ bơm tiếp vận; Lọc tinh thứ cấp (2-5 micron) ở phía áp lực để loại bỏ nước nhũ tương và cặn siêu mịn bảo vệ kim phun.

Quy trình xả nước hàng ngày: Thực hiện xả nước ở đáy bầu lọc tách nước (water separator bowl) mỗi ngày trước khi khởi động máy. Nước tích tụ lâu ngày không chỉ giảm hiệu suất lọc mà còn là môi trường sinh sôi của vi sinh vật (diesel bug), tạo ra bùn nhớt làm tắc nghẽn toàn bộ hệ thống.

Kiểm soát nguồn nhiên liệu: Hạn chế tối đa việc sử dụng nhiên liệu không rõ nguồn gốc hoặc lưu trữ quá lâu (biodiesel dễ hút ẩm). Sử dụng các chất phụ gia khử nước (demulsifiers) một cách cẩn trọng và theo khuyến cáo, vì dùng sai loại có thể làm tăng tính nhũ tương hóa.

Cơ chế Coalescing (Kết tụ) sử dụng vật liệu tổng hợp đa lớp, hoạt động dựa trên nguyên lý bắt giữ và hợp nhất các hạt nước vi mô trong môi trường IFT thấp, hiện là giải pháp duy nhất đảm bảo độ sạch cần thiết cho các hệ thống phun nhiên liệu hiện đại. Sự kết hợp giữa Coalescing (để xử lý nhũ tương) và Hydrophobic Barrier (để xử lý nước tự do) trong một cấu trúc lọc thống nhất mang lại hiệu quả bảo vệ tối ưu.

Hiểu rõ các cơ chế này giúp người quản lý thiết bị và kỹ thuật viên đưa ra các quyết định bảo dưỡng chính xác: từ việc chọn đúng loại lọc đạt chuẩn ISO 16332, đến việc thực hiện nghiêm ngặt quy trình xả nước và kiểm soát nhiên liệu. Đây chính là chìa khóa để tối ưu hóa Tổng Chi phí Sở hữu (TCO), ngăn ngừa các hư hỏng thảm khốc và duy trì hiệu suất đỉnh cao cho các cỗ máy công trình.