CẨM NANG MỠ BÔI TRƠN (A-Z): PHÂN LOẠI, LỰA CHỌN & CÁC SAI LẦM "CHẾT NGƯỜI" CẦN TRÁNH

Trong thế giới đa dạng của các chất bôi trơn công nghiệp, mỡ (grease) có lẽ là sản phẩm đặc biệt nhất, nhưng cũng thường bị hiểu lầm và sử dụng sai cách nhất. Nhiều người vẫn giữ một quan niệm khá đơn giản rằng "mỡ nào cũng là mỡ", miễn bơm vào là các chi tiết sẽ được bôi trơn. Một số khác lại vô tư trộn lẫn các loại mỡ khác nhau mà không hề hay biết về những phản ứng hóa học tai hại có thể xảy ra, vô hiệu hóa hoàn toàn tác dụng bôi trơn.

Thực tế, mỡ bôi trơn là một sản phẩm kỹ thuật phức tạp, kết quả của sự kết hợp tinh tế giữa dầu gốc, chất làm đặc và hệ phụ gia. Nó không phải là dầu nhớt siêu đặc, mà giống như một "miếng bọt biển" được thiết kế để giữ dầu bôi trơn tại vị trí cần thiết, chống lại lực ly tâm, trọng lực và sự rửa trôi của nước. Chính vì vậy, việc lựa chọn đúng loại mỡ, bơm đúng lượng và tuân thủ đúng chu kỳ là yếu tố sống còn đối với tuổi thọ của vòng bi (bạc đạn), khớp nối, bánh răng hở, ắc gầu, mâm quay toa và vô số các chi tiết máy móc quan trọng khác, đặc biệt trong môi trường làm việc khắc nghiệt của máy công trình.

Chỉ một sai lầm nhỏ trong việc chọn hoặc sử dụng mỡ cũng có thể dẫn đến hỏng hóc vòng bi chỉ sau vài trăm giờ hoạt động. Hậu quả không chỉ dừng lại ở chi phí sửa chữa trực tiếp mà còn kéo theo hàng loạt chi phí ẩn do máy móc ngừng hoạt động, ảnh hưởng đến tiến độ và lợi nhuận.

Để giúp bạn làm chủ thế giới phức tạp này, bài viết chuyên sâu này, với sự tư vấn từ các chuyên gia của Vipec Hoàng Minh, sẽ đóng vai trò như một cẩm nang toàn diện. Chúng ta sẽ cùng nhau "giải phẫu" cấu tạo của mỡ, giải mã các hệ thống phân loại và thông số kỹ thuật, học cách lựa chọn đúng loại mỡ cho từng ứng dụng cụ thể, và quan trọng nhất là nhận diện, phòng tránh những sai lầm phổ biến nhưng cực kỳ nguy hiểm.

"GIẢI PHẪU" MỠ BÔI TRƠN - HIỂU RÕ CẤU TRÚC BÊN TRONG

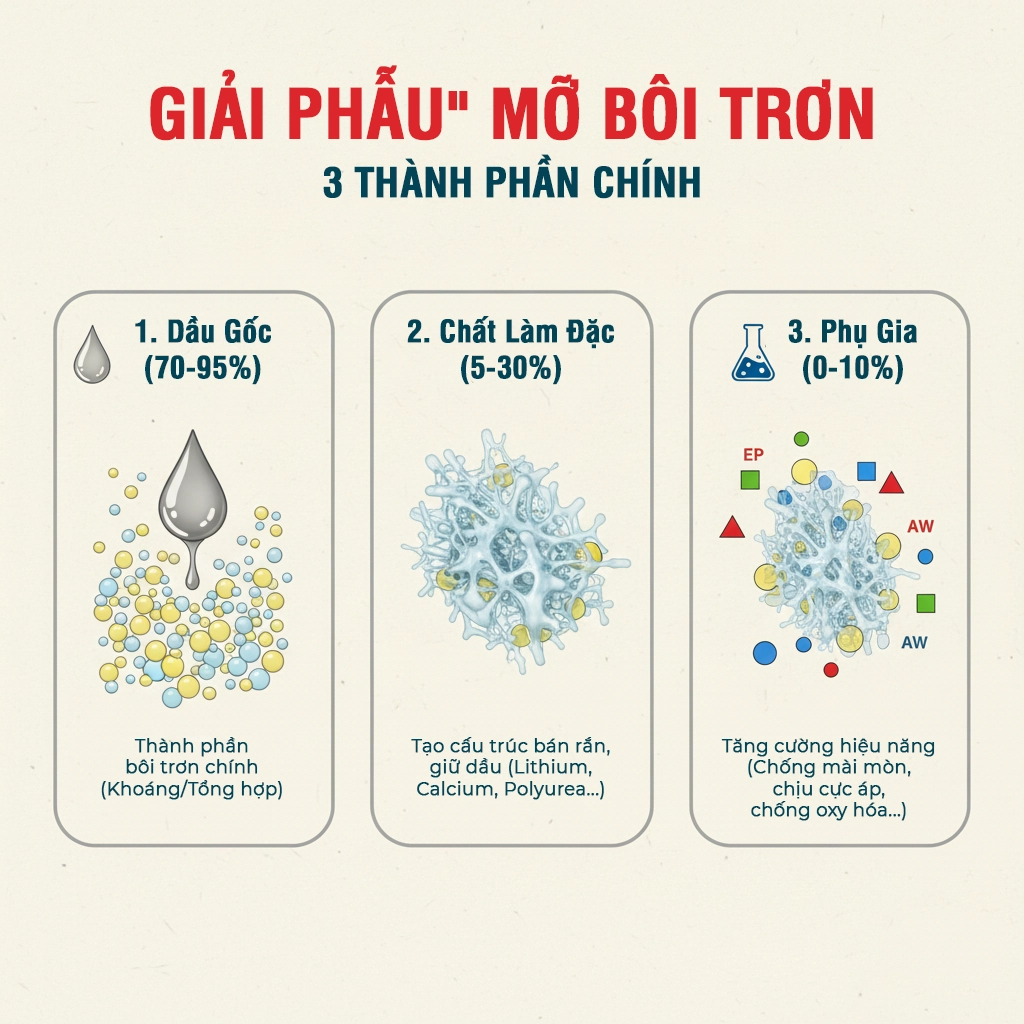

Để lựa chọn và sử dụng mỡ hiệu quả, trước tiên cần hiểu rõ cấu tạo cơ bản của nó. Mỡ bôi trơn là một cấu trúc bán rắn (semi-solid) được tạo thành từ sự kết hợp của ba thành phần chính:

1. Dầu gốc (Base Oil) (chiếm 70-95%)

Đây là thành phần cốt lõi, đảm nhiệm chức năng bôi trơn chính, tương tự như trong các loại dầu nhớt động cơ hay thủy lực. Chất lượng và loại dầu gốc ảnh hưởng lớn đến hiệu năng của mỡ, đặc biệt là ở các dải nhiệt độ khác nhau. Các loại dầu gốc phổ biến gồm:

- Dầu khoáng (Mineral Oil): Là loại thông dụng nhất do giá thành hợp lý và hiệu năng đủ tốt cho phần lớn các ứng dụng thông thường, trong dải nhiệt độ hoạt động không quá khắc nghiệt.

- Dầu tổng hợp (Synthetic Oil): Bao gồm các loại như PAO (Polyalphaolefin), Ester, Silicone... Dầu tổng hợp mang lại hiệu năng vượt trội ở cả nhiệt độ cực cao lẫn cực thấp, có độ bền oxy hóa tốt hơn (chống lão hóa tốt hơn) và do đó thường có tuổi thọ sử dụng dài hơn dầu khoáng. Tuy nhiên, giá thành của chúng cũng cao hơn đáng kể.

- Dầu thực vật (Vegetable Oil): Ít phổ biến hơn trong các ứng dụng công nghiệp nặng, thường được ưu tiên trong các lĩnh vực yêu cầu khả năng phân hủy sinh học cao (ví dụ: nông nghiệp, lâm nghiệp). Độ nhớt của dầu gốc (Base Oil Viscosity) là thông số cực kỳ quan trọng, quyết định trực tiếp đến khả năng hình thành và duy trì độ dày màng dầu bôi trơn giữa các bề mặt kim loại ở nhiệt độ và tốc độ làm việc. Chúng ta sẽ tìm hiểu kỹ hơn về thông số này ở phần sau.

2. Chất làm đặc (Thickener) (chiếm 5-30%)

Đây là thành phần tạo nên "bộ xương", định hình cấu trúc mạng lưới bán rắn đặc trưng của mỡ, có nhiệm vụ "giữ" dầu gốc lại tại vị trí cần bôi trơn giống như một miếng bọt biển. Bản thân chất làm đặc không có vai trò bôi trơn chính, nhưng loại chất làm đặc được sử dụng lại quyết định những đặc tính cực kỳ quan trọng của mỡ như:

- Độ đặc (NLGI Consistency): Quyết định mỡ mềm hay cứng.

- Khả năng chịu nhiệt (Dropping Point): Giới hạn nhiệt độ mà cấu trúc mỡ còn giữ được.

- Khả năng kháng nước: Mức độ mỡ chống lại sự rửa trôi của nước.

- Tính tương thích (Compatibility): Khả năng trộn lẫn với các loại mỡ khác mà không gây ra phản ứng hóa học có hại. Các loại chất làm đặc rất đa dạng, có thể chia thành hai nhóm chính:

- Gốc xà phòng kim loại (Soap-Based): Là loại phổ biến nhất.

+ Lithium (Li): Cực kỳ thông dụng, được xem là loại mỡ đa dụng "quốc dân" do cân bằng tốt giữa khả năng chịu nhiệt (khoảng 180°C), kháng nước tốt và giá thành hợp lý. Mỡ Lithium Complex (phức hợp) có khả năng chịu nhiệt và chịu tải cao hơn mỡ Lithium đơn.

+ Calcium (Ca): Nổi tiếng với khả năng kháng nước tuyệt vời, rất phù hợp cho các ứng dụng thường xuyên tiếp xúc với nước. Tuy nhiên, mỡ Calcium đơn thường chịu nhiệt kém hơn Lithium (khoảng 80°C). Mỡ Calcium Sulfonate Complex là một công nghệ mới, cao cấp, có khả năng chịu nhiệt, chịu tải, kháng nước và chống ăn mòn vượt trội, nhưng giá thành cao.

+ Sodium (Na): Chịu nhiệt khá tốt nhưng lại kháng nước rất kém, nên ít được sử dụng trong máy công trình.

+ Aluminum Complex (Al): Chịu nhiệt tốt (lên đến 250°C), kháng nước tốt và có độ bám dính cao.

- Gốc phi xà phòng (Non-Soap Based): Thường dùng cho các ứng dụng đặc biệt.

+ Polyurea (PU): Nổi bật với khả năng chịu nhiệt rất cao (trên 250°C), độ bền oxy hóa tuyệt vời và tuổi thọ sử dụng rất dài. Thường được dùng trong các vòng bi motor điện tốc độ cao hoặc các ứng dụng "bôi trơn trọn đời" (sealed-for-life).

+ Clay (Bentonite) - Mỡ đất sét: Có khả năng chịu nhiệt cực cao (không có điểm nhỏ giọt), nhưng lại không kháng nước và đặc biệt là không tương thích với hầu hết các loại mỡ gốc xà phòng khác.

+ Calcium Sulfonate Complex (CSCX): Như đã đề cập, đây là chất làm đặc gốc phi xà phòng hiệu năng cao, đang ngày càng phổ biến.

3. Hệ phụ gia (Additives) (chiếm 0-10%)

Giống như dầu nhớt, mỡ bôi trơn cũng được bổ sung các chất phụ gia để tăng cường các tính năng sẵn có của dầu gốc và chất làm đặc, hoặc bổ sung thêm những đặc tính mới đáp ứng yêu cầu khắc nghiệt của ứng dụng:

- Chống oxy hóa (Anti-oxidants): Làm chậm quá trình lão hóa của dầu gốc do nhiệt độ và oxy.

- Chống ăn mòn, rỉ sét (Rust & Corrosion Inhibitors): Bảo vệ bề mặt kim loại khỏi tác động của nước và axit.

- Chịu cực áp (Extreme Pressure - EP): Cực kỳ quan trọng cho các ứng dụng chịu tải nặng, va đập hoặc có tốc độ trượt cao (ví dụ: bạc đạn bánh xe, khớp chữ thập các đăng, bánh răng hở). Các phụ gia EP (thường là hợp chất Lưu huỳnh-Phốt pho, tương tự như trong dầu cầu API GL-5) sẽ tạo ra một lớp màng hóa học "hy sinh" trên bề mặt kim loại khi áp suất tăng đột biến, ngăn ngừa hàn dính và tróc rỗ.

- Chống mài mòn (Anti-wear - AW): Bảo vệ chống mài mòn trong điều kiện tải trọng nhẹ hơn EP, thường là phụ gia ZDDP (kẽm).

- Phụ gia rắn (Solid Additives): Ví dụ như Molybdenum disulfide (MoS2 - thường gọi là "mỡ bò đen") hoặc Graphite. Các chất rắn này tạo thành một lớp màng bôi trơn khô giữa các bề mặt, cung cấp khả năng bảo vệ bổ sung trong những điều kiện khắc nghiệt nhất: tải trọng siêu nặng, tốc độ quay cực chậm, hoặc chuyển động trượt qua lại (ví dụ: ắc gầu máy xúc, mâm quay toa). Tuy nhiên, cần lưu ý rằng mỡ chứa phụ gia rắn thường không phù hợp cho các vòng bi hoạt động ở tốc độ cao.

- Cải thiện độ bám dính (Tackifiers): Giúp mỡ bám chắc hơn vào bề mặt, chống văng bắn tốt hơn.

Sự đa dạng trong lựa chọn dầu gốc, chất làm đặc và hệ phụ gia tạo nên một thế giới mỡ bôi trơn vô cùng phong phú, với hàng trăm loại sản phẩm được thiết kế cho những mục đích và điều kiện làm việc rất riêng biệt.

GIẢI MÃ CÁC THÔNG SỐ KỸ THUẬT THEN CHỐT

Để đưa ra lựa chọn đúng đắn giữa "rừng" mỡ bôi trơn, việc hiểu rõ ý nghĩa của các thông số kỹ thuật chính trên bao bì sản phẩm là điều bắt buộc:

1. Độ đặc NLGI (NLGI Consistency Number)

Đây có lẽ là thông số quen thuộc nhất và thường được nhìn thấy nhất. Được phân loại bởi Viện Mỡ Bôi Trơn Quốc Gia Hoa Kỳ (NLGI) theo thang đo từ 000 (lỏng như dầu ăn) đến 6 (cứng như một cục xà phòng), cấp NLGI thể hiện độ đặc/mềm của mỡ ở nhiệt độ thường (25°C), được xác định bằng độ xuyên kim tiêu chuẩn. Cần nhấn mạnh rằng, độ đặc không phản ánh trực tiếp chất lượng hay khả năng bôi trơn của mỡ.

- Phân loại phổ biến:

+ NLGI 000, 00, 0: Mỡ rất lỏng, có thể chảy được, thường dùng cho các hộp số bánh răng kín yêu cầu mỡ hoặc các hệ thống bôi trơn trung tâm tự động.

+ NLGI 1: Mỡ khá mềm, giống như sốt cà chua, dùng cho các ứng dụng nhiệt độ thấp hoặc hệ thống bôi trơn trung tâm.

+ NLGI 2: Cấp độ phổ biến nhất, được coi là mỡ đa dụng tiêu chuẩn, có độ đặc giống như bơ đậu phộng. Nó cân bằng tốt giữa khả năng bơm qua súng bơm mỡ và khả năng giữ nguyên vị trí trong vòng bi, phù hợp cho hầu hết các loại vòng bi thông thường trong dải nhiệt độ và tốc độ hoạt động trung bình.

+ NLGI 3: Mỡ cứng hơn, giống như bơ thực vật, thường dùng cho các vòng bi motor điện (yêu cầu ít thất thoát mỡ) hoặc các ứng dụng yêu cầu khả năng làm kín chống bụi bẩn tốt hơn.

+ NLGI 4, 5, 6: Mỡ rất cứng, ít phổ biến, dùng cho các ứng dụng đặc biệt như làm kín hoặc bôi trơn các van lớn.

- Lựa chọn đúng cấp NLGI: Luôn tuân thủ cấp NLGI được nhà sản xuất vòng bi hoặc nhà sản xuất thiết bị (OEM) khuyến nghị. Sử dụng mỡ quá đặc (cấp NLGI cao hơn) có thể gây khó khăn khi bơm mỡ vào các đường dẫn nhỏ, làm tăng ma sát nội trong vòng bi và gây tăng nhiệt độ. Ngược lại, sử dụng mỡ quá lỏng (cấp NLGI thấp hơn) có thể khiến mỡ bị chảy ra khỏi vị trí cần bôi trơn, đặc biệt là ở nhiệt độ cao hoặc trong các ứng dụng thẳng đứng, dẫn đến thiếu bôi trơn.

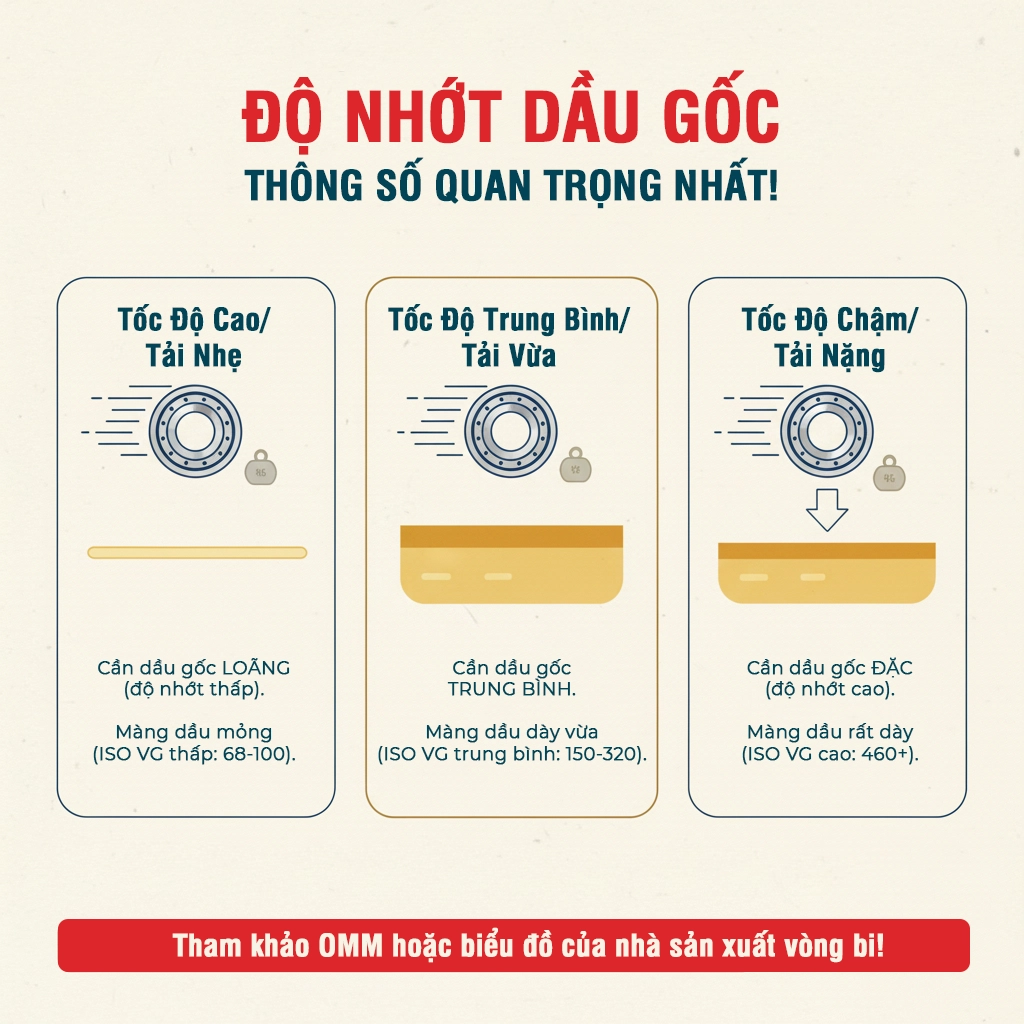

2. Độ nhớt dầu gốc (Base Oil Viscosity)

Đây mới chính là thông số quan trọng nhất, quyết định trực tiếp đến khả năng bôi trơn thực sự của mỡ. Nó thể hiện độ "đặc" hay "loãng" của thành phần dầu gốc chứa trong mỡ. Độ nhớt được đo bằng đơn vị cSt (centiStokes) ở hai mức nhiệt độ tiêu chuẩn: 40°C (104°F) và 100°C (212°F).

- Nguyên tắc cơ bản: Độ nhớt của dầu gốc phải đủ cao để hình thành một lớp màng dầu bền vững, ngăn cách hoàn toàn các bề mặt kim loại chuyển động tương đối (ví dụ: viên bi và rãnh lăn) ở nhiệt độ và tốc độ làm việc của ứng dụng. Tuy nhiên, độ nhớt cũng không được quá cao vì sẽ gây ra lực cản lớn, làm tăng ma sát nội, tăng nhiệt độ và gây tổn thất năng lượng không cần thiết.

- Lựa chọn độ nhớt phù hợp: Việc lựa chọn độ nhớt dầu gốc phụ thuộc chủ yếu vào hai yếu tố: tốc độ quay và tải trọng của ứng dụng (ngoài ra còn có nhiệt độ làm việc). Quy tắc chung là:

+ Vòng bi tốc độ cao, tải trọng nhẹ: Cần dầu gốc có độ nhớt thấp (ví dụ: ISO VG 32, 46, 68, 100).

+ Vòng bi tốc độ trung bình, tải trọng vừa: Cần dầu gốc có độ nhớt trung bình (ví dụ: ISO VG 150, 220, 320).

+ Vòng bi tốc độ chậm, tải trọng nặng hoặc sốc tải: Cần dầu gốc có độ nhớt cao (ví dụ: ISO VG 460, 680, 1000). Cách chính xác nhất để lựa chọn độ nhớt dầu gốc là tham khảo biểu đồ lựa chọn của nhà sản xuất vòng bi (ví dụ: SKF, Timken), dựa trên chỉ số tốc độ (nD_m = tốc độ quay (vòng/phút) x đường kính trung bình vòng bi (mm)) và nhiệt độ làm việc dự kiến. Tuyệt đối không nên chỉ dựa vào cấp NLGI để chọn mỡ. Hai loại mỡ cùng cấp NLGI 2 có thể có độ nhớt dầu gốc khác nhau hoàn toàn!

3. Loại chất làm đặc (Thickener Type)

Như đã đề cập ở Phần 1, loại chất làm đặc quyết định nhiều đặc tính quan trọng, đặc biệt là khả năng chịu nhiệt, kháng nước và tính tương thích khi trộn lẫn:

- Điểm nhỏ giọt (Dropping Point): Là nhiệt độ mà tại đó cấu trúc mạng lưới của chất làm đặc bị phá vỡ, mỡ chuyển từ trạng thái bán rắn sang lỏng và dầu gốc bắt đầu bị tách ra. Cần lưu ý rằng, điểm nhỏ giọt không phải là nhiệt độ làm việc tối đa mà mỡ có thể chịu được. Nhiệt độ làm việc tối đa liên tục cho phép thường thấp hơn điểm nhỏ giọt khoảng 50-100°C, tùy thuộc vào loại chất làm đặc và công thức pha chế. Ví dụ, mỡ Lithium thường có điểm nhỏ giọt khoảng 180-200°C, nhưng nhiệt độ làm việc liên tục tối đa thường chỉ nên ở mức 120-130°C.

- Khả năng kháng nước (Water Resistance): Đây là yếu tố cực kỳ quan trọng đối với các ứng dụng trên máy công trình, vốn thường xuyên phải tiếp xúc với nước mưa, bùn đất hoặc hơi ẩm. Khả năng kháng nước thể hiện mức độ mỡ chống lại sự rửa trôi (water washout) và sự hấp thụ nước (water absorption) mà không làm thay đổi cấu trúc hoặc mất khả năng bôi trơn. Mỡ gốc Calcium (đặc biệt là Calcium Sulfonate Complex) và Aluminum Complex thường có khả năng kháng nước rất tốt. Mỡ gốc Lithium kháng nước khá. Mỡ gốc Sodium kháng nước kém.

- Tính tương thích (Compatibility): Đây là một trong những yếu tố quan trọng nhất nhưng lại thường bị bỏ qua nhất khi thay thế hoặc bổ sung mỡ. Việc trộn lẫn hai loại mỡ sử dụng chất làm đặc không tương thích với nhau có thể gây ra những hậu quả tai hại. Phản ứng hóa học giữa các chất làm đặc khác nhau có thể phá hủy hoàn toàn cấu trúc mạng lưới của mỡ, làm dầu gốc bị tách ra ồ ạt, khiến mỡ bị chảy lỏng hoặc cứng lại, mất hoàn toàn khả năng bôi trơn. Ví dụ kinh điển là không bao giờ được trộn mỡ gốc xà phòng (Lithium, Calcium...) với mỡ gốc phi xà phòng như Clay (Bentonite) hoặc Polyurea. Luôn luôn kiểm tra bảng tương thích mỡ (Grease Compatibility Chart) trước khi quyết định đổi sang một loại mỡ mới có chất làm đặc khác. Nếu hai loại mỡ không tương thích, bạn bắt buộc phải làm sạch hoàn toàn mỡ cũ ra khỏi vòng bi và các đường dẫn trước khi bơm mỡ mới.

4. Sự hiện diện của phụ gia EP và phụ gia rắn

- Khi nào cần phụ gia EP? Phụ gia chịu cực áp (EP) là bắt buộc đối với các ứng dụng có tải trọng nặng, va đập hoặc tốc độ trượt cao giữa các bề mặt kim loại. Ví dụ điển hình trên máy công trình bao gồm: vòng bi bánh xe, khớp chữ thập của trục các đăng, bánh răng hở của mâm quay toa, một số khớp nối chịu lực lớn. Sử dụng mỡ không có phụ gia EP cho các ứng dụng này sẽ dẫn đến mài mòn nhanh chóng và hỏng hóc sớm.

- Khi nào cần phụ gia rắn (MoS2, Graphite)? Phụ gia rắn như Molybdenum disulfide (MoS2) hoặc Graphite tạo ra một lớp màng bôi trơn khô trên bề mặt kim loại, cung cấp khả năng bảo vệ bổ sung trong những điều kiện khắc nghiệt nhất mà màng dầu thông thường có thể bị phá hủy: tải trọng cực nặng, tốc độ quay cực chậm (không đủ để hình thành màng dầu thủy động), hoặc chuyển động trượt qua lại với áp suất cao (ví dụ: ắc gầu, khớp nối mâm quay toa). Mỡ chứa MoS2 thường có màu đen hoặc xám đặc trưng.

Tuy nhiên, cần lưu ý rằng không nên sử dụng mỡ chứa phụ gia rắn cho các vòng bi hoạt động ở tốc độ cao vì các hạt rắn này có thể cản trở chuyển động của viên bi và gây mài mòn.

QUY TRÌNH LỰA CHỌN MỠ BÔI TRƠN TỐI ƯU - 5 BƯỚC TỚI SỰ HOÀN HẢO

Việc lựa chọn đúng loại mỡ cho từng ứng dụng cụ thể đòi hỏi một quy trình phân tích có hệ thống. Hãy thực hiện theo 5 bước sau:

1. Xác định ứng dụng cụ thể: Bạn đang cần bôi trơn cho bộ phận nào? Đó là vòng bi (loại gì: bi cầu, bi đũa, bi côn?), khớp nối (chữ thập, bánh răng?), bánh răng hở, ắc gầu, hay một cơ cấu trượt? Mỗi loại ứng dụng có yêu cầu bôi trơn khác nhau.

2. Tham khảo "Kim Chỉ Nam" - OMM: Luôn bắt đầu bằng việc kiểm tra Sách Hướng Dẫn Sử Dụng & Bảo Dũng (OMM) của nhà sản xuất thiết bị. Đây là nguồn thông tin đáng tin cậy nhất, thường chỉ rõ loại mỡ (theo tiêu chuẩn riêng của hãng hoặc tiêu chuẩn chung), cấp NLGI, phạm vi độ nhớt dầu gốc và các yêu cầu phụ gia đặc biệt (nếu có) cho từng điểm bôi trơn trên máy.

3. Phân tích điều kiện vận hành thực tế: OMM cung cấp khuyến nghị chung, nhưng điều kiện vận hành thực tế của bạn có thể khắc nghiệt hơn. Hãy xem xét các yếu tố sau:

- Nhiệt độ: Nhiệt độ làm việc liên tục trung bình và tối đa là bao nhiêu? Có xảy ra hiện tượng sốc nhiệt (thay đổi nhiệt độ đột ngột) không? Yếu tố này quyết định loại chất làm đặc và loại dầu gốc (khoáng hay tổng hợp) cần thiết.

- Tải trọng: Ứng dụng chịu tải trọng nhẹ, trung bình, nặng hay thường xuyên bị sốc tải, va đập? Điều này quyết định xem có cần phụ gia EP hoặc phụ gia rắn hay không.

- Tốc độ: Tốc độ quay của vòng bi là cao, trung bình hay thấp? Yếu tố này là quyết định chính cho việc lựa chọn độ nhớt dầu gốc.

- Môi trường: Ứng dụng có thường xuyên tiếp xúc với nước, hơi ẩm, hóa chất, hay môi trường cực kỳ bụi bẩn không? Điều này ảnh hưởng đến việc lựa chọn chất làm đặc (khả năng kháng nước) và cấp NLGI (khả năng làm kín).

4. Đối chiếu và Lựa chọn sản phẩm: Dựa trên các thông tin đã thu thập từ OMM và phân tích điều kiện vận hành, hãy tìm kiếm sản phẩm mỡ bôi trơn đáp ứng đầy đủ các yêu cầu đó từ những nhà cung cấp uy tín. Dưới đây là một vài ví dụ phổ biến cho máy công trình:

- Vòng bi thông thường, tải trung bình, tốc độ vừa phải: Thường phù hợp với mỡ gốc Lithium hoặc Lithium Complex, NLGI 2, dầu gốc khoáng có độ nhớt ISO VG 150-220.

- Vòng bi bánh xe, chịu tải nặng, va đập: Cần mỡ chịu cực áp EP. Thường là mỡ gốc Lithium Complex hoặc Calcium Sulfonate Complex, NLGI 2, dầu gốc khoáng hoặc bán tổng hợp có độ nhớt ISO VG 220-460.

- Ắc gầu, khớp nối, mâm quay toa (tốc độ chậm, tải siêu nặng, trượt): Thường yêu cầu mỡ gốc Lithium hoặc Calcium, NLGI 2, dầu gốc có độ nhớt rất cao (ISO VG > 460), và bắt buộc phải có phụ gia EP cùng với phụ gia rắn như MoS2 (thường từ 3% đến 5%).

- Vòng bi motor điện (tốc độ cao, nhiệt độ ổn định): Thường yêu cầu mỡ gốc Polyurea, NLGI 2 hoặc 3, dầu gốc tổng hợp hoặc khoáng có độ nhớt thấp (ISO VG 68-100), và không chứa phụ gia EP hay rắn.

5. Kiểm tra và đảm bảo tính tương thích: Đây là bước cuối cùng nhưng cực kỳ quan trọng, đặc biệt khi bạn muốn chuyển đổi sang một loại mỡ mới khác với loại đang sử dụng. Hãy kiểm tra Bảng tương thích mỡ để chắc chắn rằng chất làm đặc của loại mỡ mới tương thích với chất làm đặc của mỡ cũ. Nếu không tương thích, việc làm sạch hoàn toàn mỡ cũ trước khi bơm mỡ mới là bắt buộc để tránh những hậu quả tai hại.

5 SAI LẦM "CHẾT NGƯỜI" KHI SỬ DỤNG MỠ BÔI TRƠN CẦN TUYỆT ĐỐI TRÁNH XA

Ngay cả khi đã chọn đúng loại mỡ, việc sử dụng sai cách cũng có thể dẫn đến những hậu quả nghiêm trọng. Dưới đây là 5 sai lầm phổ biến nhất:

1. Bơm quá nhiều mỡ (Over-Greasing): Đây có lẽ là sai lầm phổ biến nhất, xuất phát từ suy nghĩ "thừa còn hơn thiếu". Tuy nhiên, việc bơm quá nhiều mỡ vào vòng bi lại cực kỳ có hại. Lượng mỡ thừa sẽ tạo ra lực cản lớn khi các viên bi và vòng cách phải "cày" qua nó, dẫn đến hiện tượng ma sát nội (internal friction) tăng cao, làm tăng nhiệt độ hoạt động của vòng bi. Nhiệt độ cao làm dầu gốc nhanh bị oxy hóa và suy thoái. Áp suất bên trong tăng lên do mỡ nở ra khi nóng cũng có thể làm hỏng phớt chắn mỡ, tạo điều kiện cho bụi bẩn và nước xâm nhập. Ngoài ra, đây còn là sự lãng phí mỡ không cần thiết.

2. Bơm quá ít hoặc không đúng chu kỳ: Ngược lại với sai lầm trên, việc bơm không đủ lượng mỡ cần thiết hoặc kéo dài khoảng thời gian giữa các lần bơm mỡ (chu kỳ quá dài) sẽ dẫn đến tình trạng thiếu bôi trơn. Lớp màng dầu bảo vệ sẽ bị phá vỡ, gây ra tiếp xúc kim loại-kim loại trực tiếp, dẫn đến ma sát tăng vọt, mài mòn nhanh chóng và cuối cùng là hỏng hóc vòng bi. Việc xác định đúng lượng mỡ và chu kỳ bơm lại là rất quan trọng (thường được tính toán dựa trên kích thước vòng bi, tốc độ quay và điều kiện vận hành).

3. Trộn lẫn các loại mỡ không tương thích: Như đã cảnh báo nhiều lần, đây là một sai lầm "chết người". Mỗi loại chất làm đặc có cấu trúc hóa học riêng. Khi trộn lẫn các loại không tương thích (ví dụ: Lithium với Clay, Polyurea với Calcium...), cấu trúc mạng lưới giữ dầu có thể bị phá hủy hoàn toàn. Dầu gốc sẽ bị tách ra khỏi chất làm đặc, chảy đi mất hoặc mỡ sẽ bị cứng lại. Kết quả cuối cùng là mất khả năng bôi trơn hoàn toàn, dẫn đến hỏng hóc nhanh chóng. Luôn kiểm tra tính tương thích trước khi trộn hoặc đổi loại mỡ.

4. Chọn sai loại mỡ cho ứng dụng: Sử dụng mỡ đa dụng thông thường (không có EP) cho vòng bi bánh xe chịu tải nặng, dùng mỡ Lithium thông thường cho ứng dụng chịu nhiệt độ rất cao (yêu cầu Polyurea hoặc Calcium Sulfonate Complex), dùng mỡ có MoS2 cho vòng bi motor điện tốc độ cao... Tất cả những lựa chọn sai lầm này đều sẽ dẫn đến việc mỡ không đáp ứng được yêu cầu bảo vệ, gây mài mòn, quá nhiệt và hỏng hóc sớm.

5. Nhiễm bẩn mỡ trong quá trình bơm: Mỡ bôi trơn rất dễ bị nhiễm bẩn. Việc sử dụng súng bơm mỡ bẩn, không lau sạch đầu vú bơm (grease fitting) trước khi kết nối súng bơm, để hở nắp thùng mỡ hoặc dùng dụng cụ lấy mỡ bẩn... đều là những con đường đưa bụi bẩn, cát sạn, nước vào trực tiếp vị trí cần bôi trơn. Những hạt bẩn này sẽ hoạt động như hạt mài, phá hủy vòng bi từ bên trong.

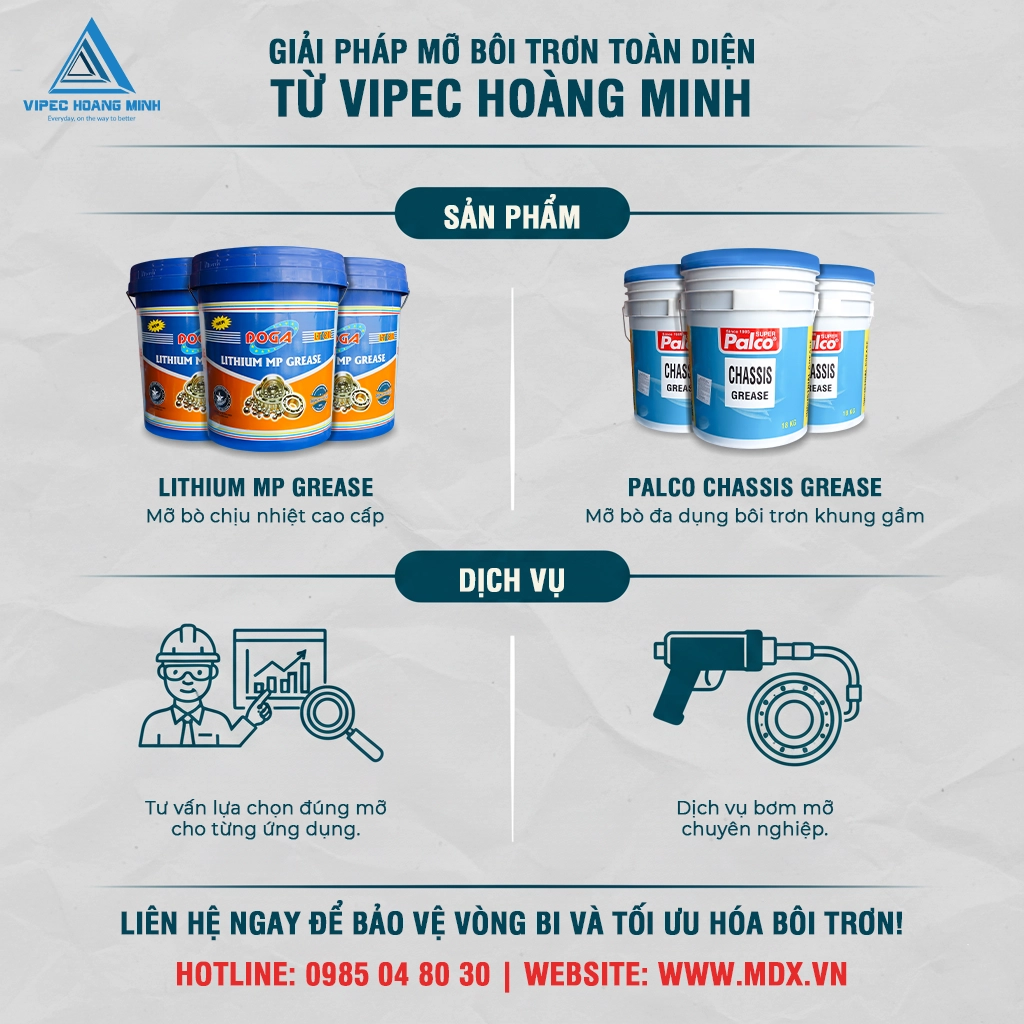

GIẢI PHÁP MỠ BÔI TRƠN TOÀN DIỆN TỪ VIPEC HOÀNG MINH

Thấu hiểu sự phức tạp trong việc lựa chọn và sử dụng mỡ bôi trơn, cùng với những hậu quả nghiêm trọng khi làm sai, Vipec Hoàng Minh cam kết cung cấp cho bạn một giải pháp toàn diện và đáng tin cậy:

- Danh mục mỡ bôi trơn Vipec & Idemitsu chính hãng đa dạng: Chúng tôi tự hào cung cấp đầy đủ các dòng sản phẩm mỡ bôi trơn chất lượng cao từ các thương hiệu uy tín như Vipec và Idemitsu. Danh mục của chúng tôi bao gồm:

+ Mỡ đa dụng gốc Lithium NLGI 2, 3.

+ Mỡ chịu cực áp EP gốc Lithium Complex, Calcium Sulfonate Complex.

+ Mỡ chịu nhiệt độ cao gốc Polyurea, Calcium Sulfonate Complex.

+ Mỡ kháng nước gốc Calcium, Aluminum Complex.

+ Mỡ chuyên dụng chứa MoS2 cho các ứng dụng tải nặng, tốc độ chậm.

+ Các loại mỡ đặc biệt khác đáp ứng mọi yêu cầu kỹ thuật khắt khe nhất.

- Tư vấn kỹ thuật chuyên sâu, tận tình: Đừng để sự phức tạp của các thông số kỹ thuật làm bạn bối rối. Đội ngũ chuyên gia giàu kinh nghiệm của chúng tôi luôn sẵn sàng lắng nghe, phân tích điều kiện vận hành cụ thể của thiết bị của bạn và tư vấn giúp bạn lựa chọn chính xác loại mỡ (cấp NLGI, độ nhớt dầu gốc, loại chất làm đặc, hệ phụ gia) phù hợp nhất. Chúng tôi giúp bạn tối ưu hóa hiệu quả bôi trơn, kéo dài tuổi thọ thiết bị và tiết kiệm chi phí.

- Cung cấp dụng cụ bơm mỡ & dịch vụ chuyên nghiệp: Ngoài sản phẩm mỡ, chúng tôi còn cung cấp các loại súng bơm mỡ, đầu vú bơm và các phụ kiện chất lượng. Đồng thời, chúng tôi cung cấp dịch vụ bơm mỡ định kỳ chuyên nghiệp tại xưởng hoặc tận nơi, đảm bảo thực hiện đúng kỹ thuật, đúng lượng, đúng loại và quan trọng nhất là giữ gìn vệ sinh tuyệt đối trong quá trình thao tác.

Mỡ bôi trơn, dù chỉ chiếm một phần nhỏ trong chi phí vận hành, lại đóng vai trò cực kỳ quan trọng trong việc bảo vệ các chi tiết máy móc đắt tiền, đảm bảo sự vận hành ổn định và kéo dài tuổi thọ của toàn bộ thiết bị. Việc lựa chọn sai lầm hoặc sử dụng không đúng cách có thể dẫn đến những hậu quả nghiêm trọng về kỹ thuật và tài chính, vượt xa khoản chi phí nhỏ nhoi mà bạn cố gắng "tiết kiệm" ban đầu.

Hãy trang bị cho mình kiến thức vững chắc về các loại mỡ, luôn tham khảo và tuân thủ khuyến nghị của nhà sản xuất thiết bị, và đừng ngần ngại tìm đến sự tư vấn từ các chuyên gia khi bạn không chắc chắn. Đầu tư vào việc lựa chọn và sử dụng mỡ bôi trơn đúng cách chính là bạn đang đầu tư vào sự bền bỉ, hiệu quả hoạt động và giá trị lâu dài của cỗ máy của mình. Hãy liên hệ với Vipec Hoàng Minh ngay hôm nay để nhận được sự tư vấn và giải pháp mỡ bôi trơn tối ưu!