KIẾN THỨC CƠ BẢN VỀ TRẠM TRỘN BÊ TÔNG NHỰA NÓNG - ASPHALT MIXING PLANT

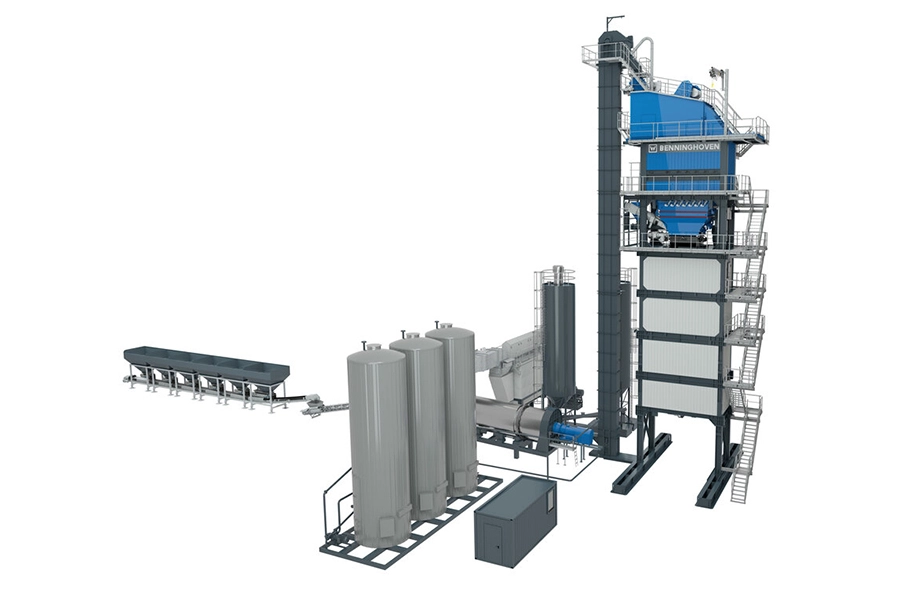

Trạm trộn bê tông nhựa nóng là một hệ thống phức tạp dùng để trộn và gia nhiệt các loại cốt liệu (đá khoáng sản, bột đá, chất kết dính, phụ gia khác) với nhau và với bitum theo một tỷ lệ nhất định để tạo ra hỗn hợp bê tông nhựa nóng đồng nhất, có nhiệt độ thích hợp. Toàn bộ trình tự quá trình phức tạp này được thực hiện thông qua một trung tâm điều khiển, với công suất khoảng 80 đến 320 tấn mỗi giờ. Bài viết dưới đây sẽ cung cấp cho bạn kiến thức tổng quát về trạm trộn bê tông nhựa nóng.

CÁC THÀNH PHẦN CƠ BẢN CỦA NHỰA ĐƯỜNG (ASPHALT)

Bê tông nhựa nóng là hỗn hợp được tạo thành từ ba thành phần chính: cốt liệu (đá dăm, sỏi, cát), chất độn (bột khoáng) và nhựa đường (bitum). Tỷ lệ giữa các thành phần này được xác định theo cấp phối thiết kế, nhằm đảm bảo các tính chất cơ lý của bê tông nhựa đáp ứng yêu cầu kỹ thuật của công trình.

| Cốt liệu / Đá / Khoáng sản | Chất độn / Bột đá | Bitum |

|

|

|

|

Lớp móng của bê tông nhựa nóng được cấu tạo từ cốt liệu đá, bao gồm các loại đá dăm, sỏi, cát với độ lớn hạt khác nhau. Sự kết hợp các cỡ hạt này tạo nên khung chịu lực vững chắc, đảm bảo độ ổn định và khả năng chịu tải trọng cho mặt đường. |

Chất độn (bột khoáng) có tác dụng lấp đầy các khoảng trống giữa các hạt cốt liệu, tăng độ liên kết và độ đặc chắc của hỗn hợp bê tông nhựa. Có thể phân biệt hai loại chất độn: - Chất độn tái sinh: Được thu hồi từ bụi phát sinh trong quá trình sản xuất bê tông nhựa, sau đó được lưu trữ trong silô riêng. - Chất độn nhập khẩu: Được khai thác và cung cấp từ các nguồn bên ngoài, bảo quản trong silô chuyên dụng. |

Nhựa đường (bitum) là một loại chất kết dính hữu cơ dạng lỏng nhớt, có nguồn gốc từ dầu mỏ. Trong quá trình sản xuất bê tông nhựa nóng, nhựa đường đóng vai trò bao bọc và liên kết các hạt cốt liệu và chất độn, tạo thành một khối đồng nhất. Nhựa đường thường được vận chuyển và bảo quản ở nhiệt độ khoảng 160°C trong các bồn chứa chuyên dụng có hệ thống gia nhiệt và giữ nhiệt để đảm bảo tính lưu động. |

TỔNG QUAN VỀ TRẠM TRỘN BÊ TÔNG NHỰA NÓNG

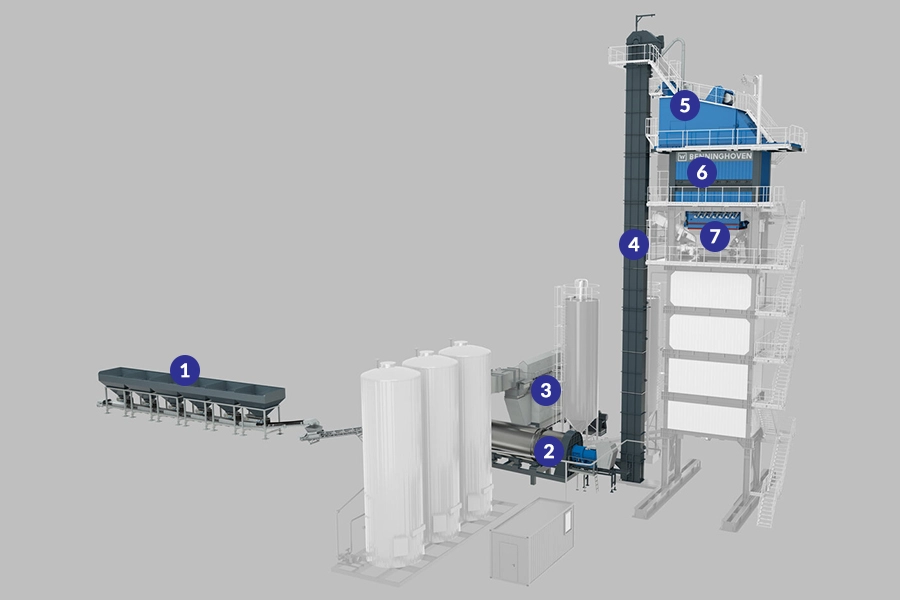

Để ba thành phần chính của bê tông nhựa nóng (cốt liệu, chất độn và nhựa đường) tạo thành một hỗn hợp đồng nhất, mỗi loại vật liệu sẽ được xử lý và vận chuyển theo một quy trình riêng biệt trong trạm trộn bê tông nhựa. Mỗi bộ phận trong trạm trộn sẽ đảm nhiệm những chức năng chuyên biệt để phối hợp nhịp nhàng, tạo ra sản phẩm cuối cùng đạt chất lượng yêu cầu.

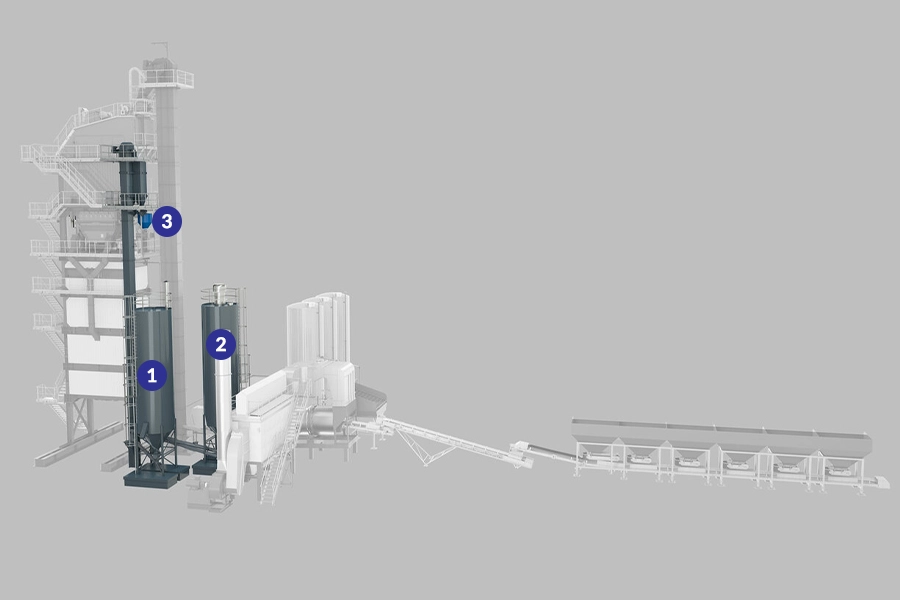

Dây chuyền chế biến khoáng chất

| 1. Hệ thống cấp liệu nguội | 2. Tang sấy và đầu đốt | 3. Hệ thống gom bụi |

|

Tiếp nhận cốt liệu (đá dăm, sỏi, cát) từ các nguồn cung cấp. Lưu trữ cốt liệu theo từng loại và cỡ hạt trong các phễu tiếp liệu. Định lượng sơ bộ cốt liệu theo tỷ lệ quy định trong cấp phối thiết kế bằng phễu cân. |

Sấy khô cốt liệu ẩm bằng tang sấy quay. Gia nhiệt cốt liệu đến nhiệt độ yêu cầu (khoảng 160°C) bằng đầu đốt sử dụng nhiên liệu (dầu DO, FO hoặc gas). Quạt hút tạo áp suất âm (50 - 100 Pa) bên trong tang sấy để hỗ trợ quá trình sấy và hút bụi. |

Cần áp suất thấp (50 - 100 Pa) bên trong tang sấy do quạt của hệ thống gom bụi, máy xả bụi. Hút bụi mịn phát sinh trong quá trình sấy từ tang sấy. Lọc bụi từ khí thải bằng cyclon và thiết bị lọc bụi (thường là lọc túi vải). Thu hồi bụi để tái sử dụng làm chất độn tái sinh hoặc xử lý theo quy định về môi trường. |

| 4. Băng nâng nóng | 5. Máy sàng lọc | 6. Công đoạn phễu nóng |

|

Vận chuyển cốt liệu nóng từ tang sấy lên tháp trộn. Băng tải được chế tạo bằng vật liệu chịu nhiệt để đảm bảo an toàn và hiệu quả vận chuyển. |

Phân loại cốt liệu nóng thành các cỡ hạt khác nhau bằng sàng rung. Mỗi cỡ hạt sẽ được chuyển đến phễu nóng tương ứng. |

Lưu trữ tạm thời cốt liệu nóng đã được phân loại theo cỡ hạt. Cung cấp cốt liệu cho phễu cân khoáng chất theo yêu cầu của hệ thống điều khiển. |

| 7. Phễu cân khoáng chất | Định lượng chính xác khối lượng từng loại cốt liệu từ phễu nóng theo cấp phối thiết kế. Cân được điều khiển tự động để đảm bảo độ chính xác cao và ổn định cho từng mẻ trộn. | |

Dây chuyền chế biến chất độn

| 1. Silo chứa chất độn tái sinh | 2. Silo chứa chất độn nhập khẩu | 3. Phếu cân chất độn |

| Chất độn được thu hồi trong quá trình gom bụi và được lưu trữ tại đây. | Chất độn đã mua có thể được lưu trữ trong silo thứ hai. | Chất độn được cân chính xác theo công thức. |

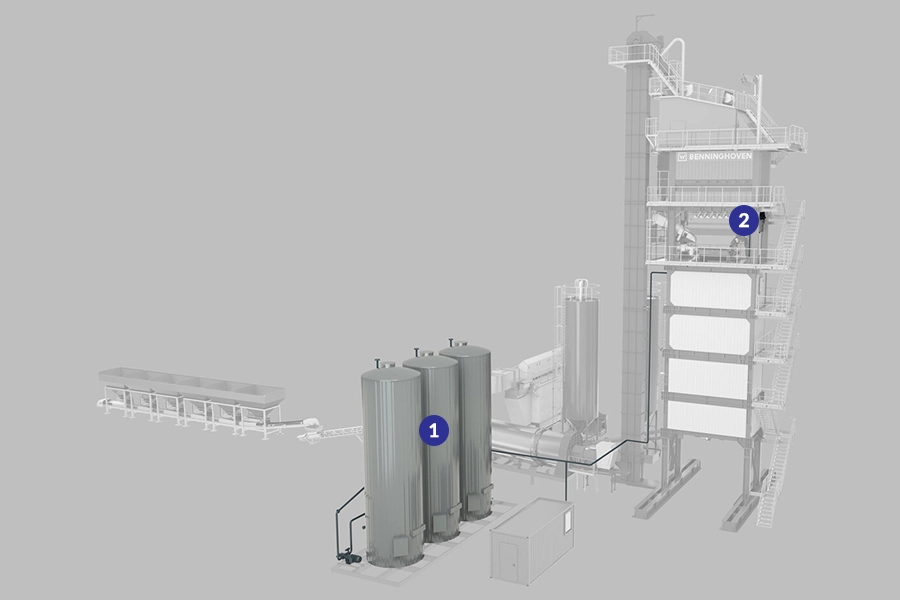

Dây chuyền chế biến bitum

| 1. Các bồn chứa bitum | 2. Phễu cân bitum |

| Bitum được phân phối ở nhiệt độ 160°C, chứa trong bể bitum nung nóng và duy trì nhiệt độ. | Bitum được cân chính xác theo công thức |

Dây chuyền chế biến nhựa đường

| 1. Công đoạn cân và trộn | 2. Silo chứa vật liệu trộn |

| Sau khi cân, mọi nguyên liệu đều được đưa vào bộ trộn để sản xuất một hỗn hợp đồng nhất. Chu kỳ trộn tương ứng là 45 giây. | Nhựa đường được lưu trữ trong các silo chứa vật liệu trộn cho tới khi vận chuyển đi. |

Quy trình sản xuất nhựa đường gián đoạn

Sản xuất nhựa đường liên tục và gián đoạn

Trong quy trình sản xuất gián đoạn, các thành phần cấu tạo bê tông nhựa nóng (cốt liệu, nhựa đường, phụ gia) được định lượng chính xác theo công thức thiết kế và đưa vào buồng trộn theo từng mẻ riêng biệt. Phương pháp này cho phép điều chỉnh linh hoạt cấp phối bê tông nhựa giữa các mẻ trộn, đáp ứng yêu cầu đa dạng của từng lớp kết cấu áo đường. Ưu điểm của sản xuất gián đoạn là khả năng kiểm soát chính xác định lượng vật liệu và thời gian trộn, từ đó nâng cao chất lượng đồng nhất của hỗn hợp bê tông nhựa thành phẩm. Đây cũng là nguyên lý hoạt động của các trạm trộn bê tông nhựa BENNINGHOVEN.

Ngược lại với sản xuất gián đoạn, quy trình sản xuất liên tục diễn ra không ngừng nghỉ, vật liệu được cấp liệu và trộn liên tục theo một tốc độ ổn định. Ưu điểm của phương pháp này là năng suất cao, phù hợp cho các công trình quy mô lớn với nhu cầu bê tông nhựa đồng nhất. Tuy nhiên, sản xuất liên tục lại hạn chế về khả năng điều chỉnh cấp phối khi cần thay đổi loại bê tông nhựa.

DÂY CHUYỀN CHẾ BIẾN CỐT LIỆU

Bộ cấp liệu nguội

- Các loại cốt liệu được chứa trong các phễu riêng theo cỡ hạt.

- Tùy theo loại trạm trộn và yêu cầu của khách hàng mà số lượng cấp liệu có thể thay đổi.

- Dựa trên công thức cấp liệu nguội, khoáng chất được định lượng thông qua các đai cấp liệu.

- Cốt liệu được đưa vào tang sấy thông qua băng tải lắp ghép, băng tải nghiêng và băng tải trượt.

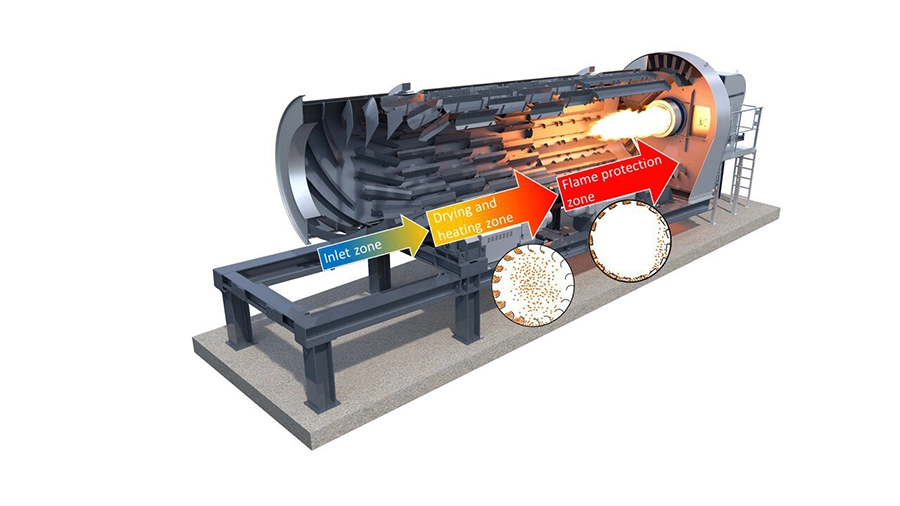

Sấy và nung nóng

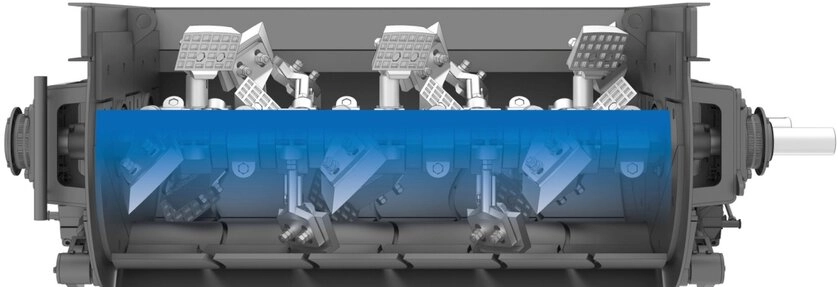

- Trong máy sấy, cốt liệu được sấy khô và nung nóng bằng đầu đốt.

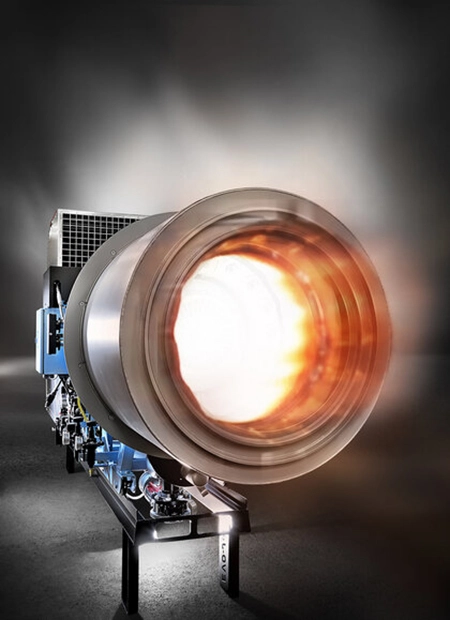

- Đầu đốt được lắp ở mặt trước của tang sấy, có thể thay đổi kích thước và công suất sấy giống như tang sấy. Đầu đốt BENNINGHOVEN có thể hoạt động với các loại nhiên liệu khác nhau.

- Do chuyển động quay, vật liệu trong tang sấy chạy về phía ngọn lửa của đầu đốt. Nguyên tắc vận chuyển vật chất này được gọi là nguyên tắc dòng chảy ngược

Vận chuyển vật liệu theo nguyên tắc dòng chảy ngược

Cấu tạo của máy sấy

Về cơ bản, chúng ta có thể xác định 3 vùng trong tang máy sấy: vùng đầu vào, vùng làm khô và nung nóng, cũng như vùng chống cháy. Ở vùng đầu vào, đá được chuyển đến hàng tấm nâng đầu tiên bằng vít. Với sự trợ giúp của các hàng tấm nâng tiếp theo, một tấm chắn vật liệu được tạo ra trong khu vực sấy khô và sưởi ấm. Vật liệu được sấy khô và làm nóng bằng khí nóng. Trong khu vực chống cháy được lắp đặt phòng cháy chữa cháy giúp ngăn các cốt liệu khỏi bị phá hủy bởi lửa và bảo vệ ống trống khỏi lửa nóng.

|

- Đầu đốt kết hợp thay đổi nhiên liệu chỉ bằng một nút bấm - Nhiên liệu có thể sử dụng (có thể kết hợp): dầu, dầu đặc, than non (than cám), khí tự nhiên, khí lỏng. - Chú ý: Than non luôn cần nhiên liệu thứ hai. - Hiệu suất tiêu thụ cao (kiểm soát tần số) - Giảm thiểu lượng khí thải gây ô nhiễm nhờ công nghệ kiểm soát hiện đại - Thiết kế nhỏ gọn - Bảo trì dễ dàng - Các tùy chọn trang bị thêm tốt cho các trạm trộn của hàng và bên thứ ba. |

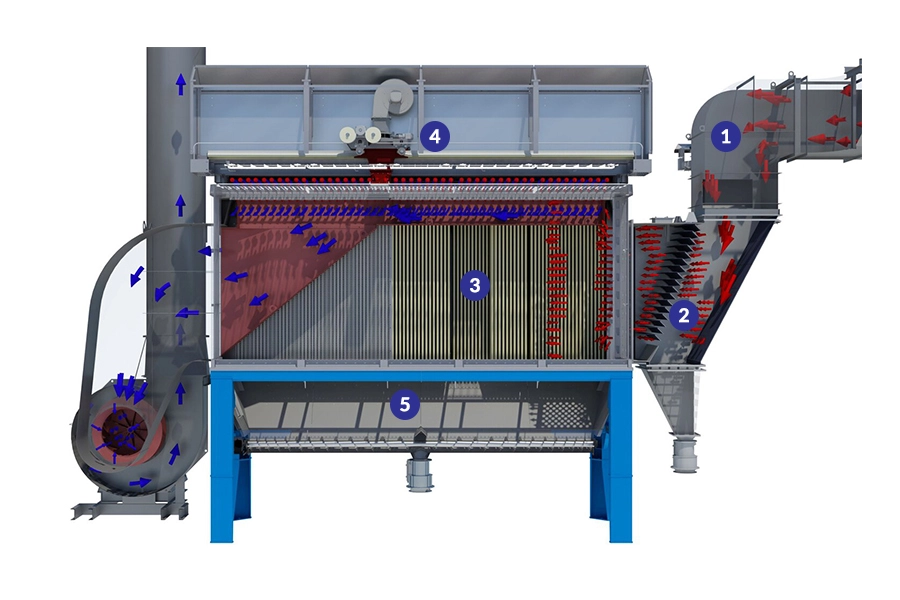

Hệ thống gom bụi

Bụi mịn sinh ra trong quá trình sấy khô sẽ được thu gom trong hệ thống gom bụi. Nó được lọc và xem như một chất độn tái sinh, sau đó được chứa trong các silo chứa chất độn tái sinh.

| 1. Ống dẫn khí thô | 2. Bộ phân tách sơ bộ | 3. Công đoạn lọc |

| Do áp suất thấp trong tang sấy, các hạt mịn được chuyển qua ống dẫn khí thô vào hệ thống thu gom bụi. | Tại đây, việc tách các hạt lớn hơn được thực hiện theo nguyên tắc lệch hướng. Hệ thống được thiết kế với một số điểm lệch sử dụng lực hấp dẫn và lực quán tính. Vật liệu được tách ra ở đây được gọi là chất độn thô và được chuyển đến băng nâng nóng thông qua các vít độn thô. | Các túi lọc làm bằng nỉ kim mịn lọc các hạt mịn còn lại từ khí thô. Chúng được làm sạch nhẹ nhàng bằng không khí làm sạch áp suất thấp, đảm bảo rằng chúng vẫn giữ được hiệu quả tối đa. Túi có độ bền cao và có thể dễ dàng kiểm tra và thay thế từ phía trên mà không cần dụng cụ. |

| 4. Hệ thống quét khí với máy thổi khí làm sạch | 5. Máng gom bụi | |

| Hệ thống quét khi với máy thổi khí để rửa đảm bảo làm sạch các túi lọc. Chúng di chuyển từng bước tùy thuộc vào tải lọc. Máy thổi khí để làm sạch tạo ra không khí làm sạch áp suất thấp đã đề cập trước đó, cần thiết để làm sạch túi lọc. | Chất độn mịn được tách ra rơi vào máng thu gom và được vận chuyển qua các vít chất độn mịn và băng nâng chất độn vào silo chứa chất độn tái sinh. Từ đó nó có sẵn cho quá trình sản xuất tiếp theo. |

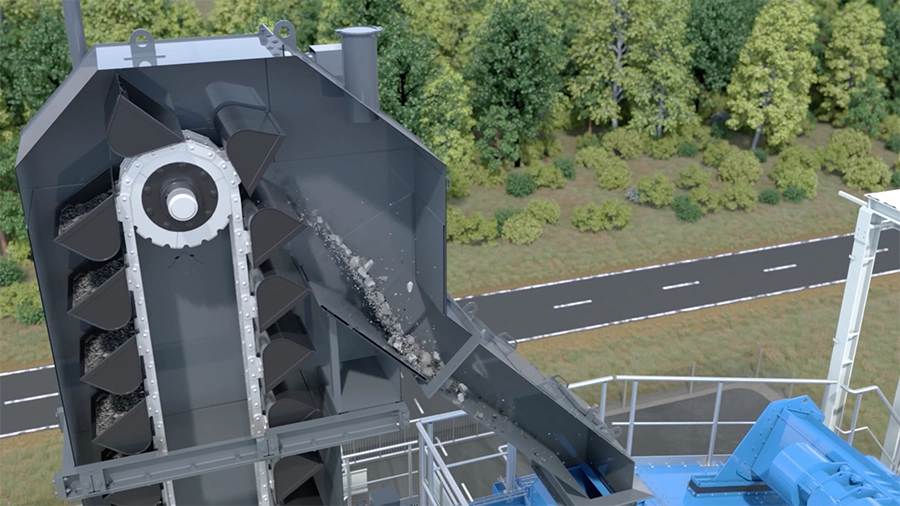

Sàng lọc và phân tách

Băng nâng nóng, sàng và công đoạn phễu nóng.

Băng nâng nóng vận chuyển đá lên điểm cao nhất của trạm trộn. Từ đó, nó đi qua một máng đến hệ thống sàng lọc. Băng nâng nóng bao gồm các thùng được gắn trên các dây chuyền kép ổn định.

Tùy thuộc vào kích thước và loại trạm trộn, hệ thống sàng được trang bị sàng 4, 5 hoặc 6 tầng, giúp gom lại cốt liệu có các kích thước hạt khác nhau.

Trong công đoạn phễu nóng, các cốt liệu hiện có sẵn cho các quy trình tiếp theo, hoàn thành dây chuyền chế biến cốt liệu.

DÂY CHUYỀN CHẾ BIẾN CHẤT ĐỘN

Dự trữ chất độn

Chất độn (hay còn gọi là bột khoáng) là thành phần quan trọng trong bê tông nhựa nóng, có tác dụng lấp đầy khoảng trống giữa các hạt cốt liệu, tăng độ liên kết, độ đặc chắc và độ ổn định cho hỗn hợp. Có thể phân biệt hai loại chất độn chính được sử dụng trong sản xuất bê tông nhựa nóng.

- Chất độn tái sinh: Được thu hồi từ bụi phát sinh trong quá trình sản xuất bê tông nhựa, chủ yếu là từ hệ thống gom bụi của tang sấy. Sau khi được thu hồi, chất độn tái sinh được lưu trữ trong silô riêng biệt. Việc sử dụng chất độn tái sinh góp phần bảo vệ môi trường và tiết kiệm chi phí sản xuất.

- Chất độn nhập khẩu: Là loại bột khoáng được khai thác và cung cấp từ các nguồn bên ngoài, đáp ứng các yêu cầu kỹ thuật về thành phần khoáng vật, cỡ hạt và các chỉ tiêu chất lượng khác. Chất độn nhập khẩu được vận chuyển đến trạm trộn và bảo quản trong silô chuyên dụng.

Vai trò của chất độn: Lấp đầy các khoảng trống giữa các hạt cốt liệu, tạo nên hỗn hợp bê tông nhựa đặc chắc và liền mạch hơn. Tăng cường độ liên kết giữa cốt liệu và nhựa đường, nâng cao độ bền và độ ổn định của bê tông nhựa. Cải thiện khả năng chống thấm nước và chịu tác động của môi trường cho bê tông nhựa.

Hàm lượng chất độn: Tỷ lệ chất độn được sử dụng trong bê tông nhựa nóng phụ thuộc vào cấp phối thiết kế và các quy định kỹ thuật hiện hành.

Hệ thống chất độn

| 1. Silo chứa chất độn tái sinh | 2. Silo chứa chất độn nhập khẩu |

|

Chất độn tái sinh thu được trong quá trình loại bỏ bụi được lưu trữ trong silô chứa chất độn tái sinh. Silo này được làm bằng thép tấm đặc. Chân và thân của silo được gắn chắc chắn với nhau. Tiếp cận mái silo thông qua một cái thang có bảo vệ phía sau.

|

|

| Chất độn đã mua được lưu trữ trong silo chứa chất độn đã nhập. Silo này cũng được làm bằng thép tấm đặc. Phần chân cũng được kết nối chắc chắn với thân silo. Có thể xác định silo chứa chất độn nhập bằng bộ lọc nắp silo. | |

| 3. Băng nâng chất độn | 4. Silo đệm |

| Để đưa chất độn vào quy trình trộn thì cần phải có băng nâng. Băng nâng này vận chuyển chất độn đến hệ thống cân và trộn. Vì hai loại chất độn (chất độn tái sinh và chất độn nhập khẩu) phải được vận chuyển và lưu trữ riêng biệt nên cần có băng nâng đôi. |

Từ thang nâng chất độn kép, các loại chất độn được vận chuyển riêng biệt, mỗi loại được đưa vào một silo đệm riêng. Chất độn được lưu trữ tạm thời trong silo đệm. Nhờ đó, nó có sẵn cho các quy trình tiếp theo. Chất độn được định lượng vào cân chất độn bằng vít định lượng riêng cho từng loại. Quá trình vận chuyển chất độn đến đây là hoàn tất.

|

DÂY CHUYỀN CHẾ BIẾN BITUM

Lưu trữ bitum

Nhựa đường (bitum) là một chất kết dính hữu cơ dạng lỏng nhớt, có nguồn gốc từ dầu mỏ. Nó được chiết xuất trong quá trình lọc hóa dầu thô. Trong sản xuất bê tông nhựa nóng, nhựa đường đóng vai trò là chất kết dính, bao bọc và liên kết các hạt cốt liệu (khoáng chất) và chất độn, tạo thành một khối đồng nhất.

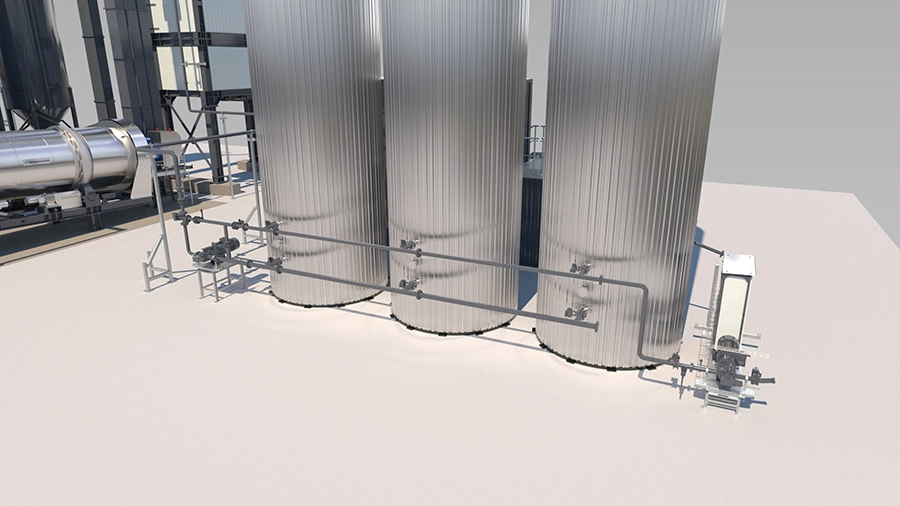

Nhựa đường thường được vận chuyển và bảo quản ở nhiệt độ khoảng 160°C trong các bồn chứa chuyên dụng có hệ thống gia nhiệt và giữ nhiệt. Việc duy trì nhiệt độ này đảm bảo nhựa đường luôn ở trạng thái lỏng, dễ dàng bơm và định lượng cho quá trình trộn.

Tùy theo yêu cầu kỹ thuật của từng loại bê tông nhựa, các loại nhựa đường với đặc tính kỹ thuật khác nhau sẽ được sử dụng. Do đó, các trạm trộn bê tông nhựa hiện đại thường được trang bị nhiều bồn chứa nhựa đường để đáp ứng nhu cầu đa dạng về chủng loại và khối lượng nhựa đường.

Hệ thống bitum

Dây chuyền chế biến bitum hoàn thiện hiện tại

Các bể chứa bitum được trang bị các kết nối cần thiết cho các đường ống định lượng và đổ đầy, cũng như các đường ống chuyển khí. Tại khu vực mái bể, bên trong bể được phủ một lớp sơn bitum. Một đầu dò mức thủy tĩnh với bộ giới hạn tối thiểu và tối đa được cài đặt để đo mức làm đầy. Bộ giới hạn tối thiểu tắt hệ thống sưởi của bể khi đạt đến mức làm đầy tối thiểu. Bộ giới hạn tối đa sẽ tắt quá trình đổ đầy bình khi đạt đến mức đổ đầy tối đa. Ngoài ra, đèn cảnh báo được bật dưới dạng quang học và còi dưới dạng tín hiệu cảnh báo âm thanh.

Hai mắt nâng lớn trong kết cấu thép vững chắc cho phép lắp đặt dễ dàng. Bể được bảo vệ khỏi bức xạ nhiệt bằng lớp cách nhiệt hiệu quả cao làm bằng bông khoáng. Tiêu chuẩn là lớp cách nhiệt dày 200 mm, lớp cách nhiệt 300 mm cũng có sẵn. Tấm ốp được làm bằng tấm kim loại định hình.

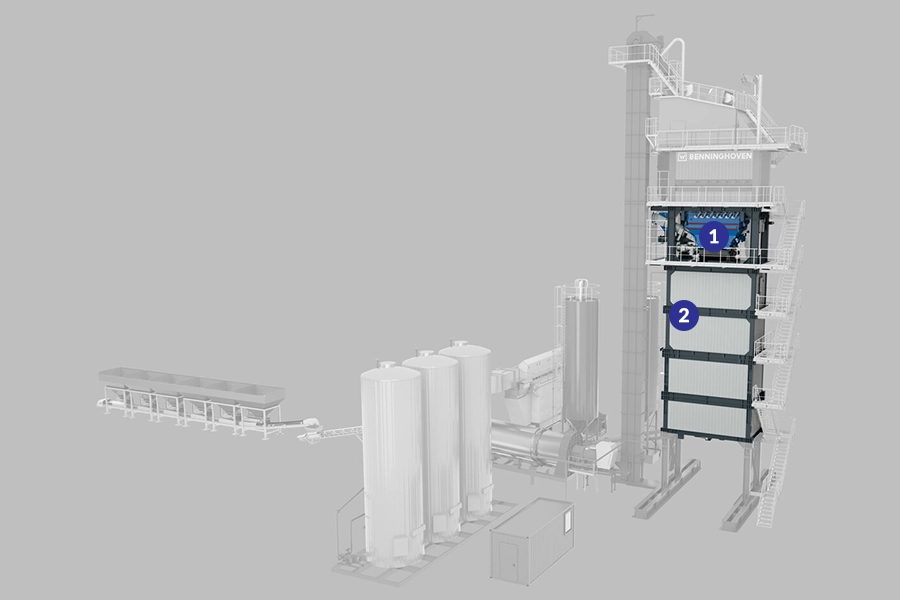

DÂY CHUYỀN SẢN XUẤT NHỰA ĐƯỜNG

Công đoạn cân và trộn

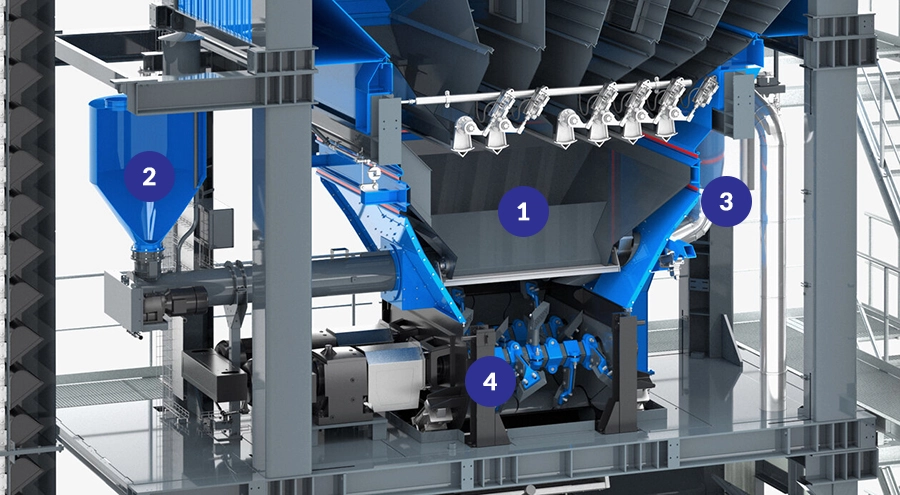

Công đoạn cân và trộn là trái tim của mọi trạm trộn bê tông nhựa. Cả 3 thành phần chính đều có ở đây và được cân đo đong đếm theo công thức. Theo công thức pha trộn, cốt liệu được định lượng từ công đoạn phễu nóng vào cân khoáng, chất độn được định lượng từ silo chứa đất độn vào cân chất độn và bitum được định lượng từ bể chứa vào cân bitum. Các quá trình này chạy song song với nhau.

1. Cân khoáng

2. Cân chất độn

3. Cân bitum

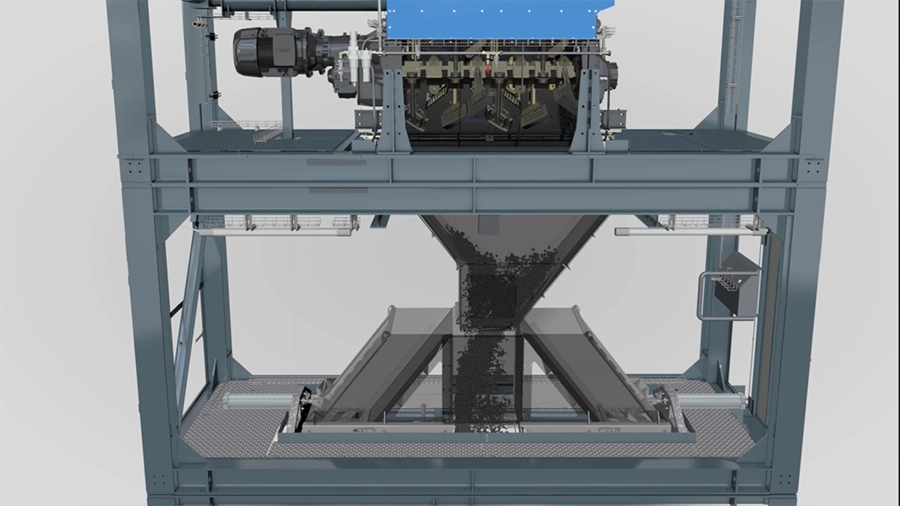

4. Bộ trộn

Do hình dạng máy trộn rộng rãi, mức làm đầy tối ưu cho bộ trộn không bị vượt quá 60%, ngay cả khi kích thước lô đã đầy. Điều này góp phần tạo nên sự pha trộn đồng nhất của 3 thành phần chính và giảm hao mòn.

Bộ trộn

Sau khi cân, rất cả các vật liệu được đưa vào bộ trộn và trộn thành một khối đồng nhất. Chu kỳ tương ứng thường là 45 giây và được gọi là một đợt. Công suất trộn của trạm trộn bê tông nhựa được tính từ thời gian chu kỳ này, có tính đến công suất bộ trộn, ví dụ: Với bộ trộn 2 tấn và thời gian chu kỳ là 45 giây, điều này dẫn đến công suất trộn là 160 tấn/h.

- Năng suất trộn = năng suất trộn * mẻ/h

- Công suất trộn = 2 tấn * (3600 (giây/h) / 45 giây)

- Công suất trộn = 2 tấn * 80 mẻ/h

- Năng suất trộn = 160 t/h

Chu kỳ trộn / mẻ trộn

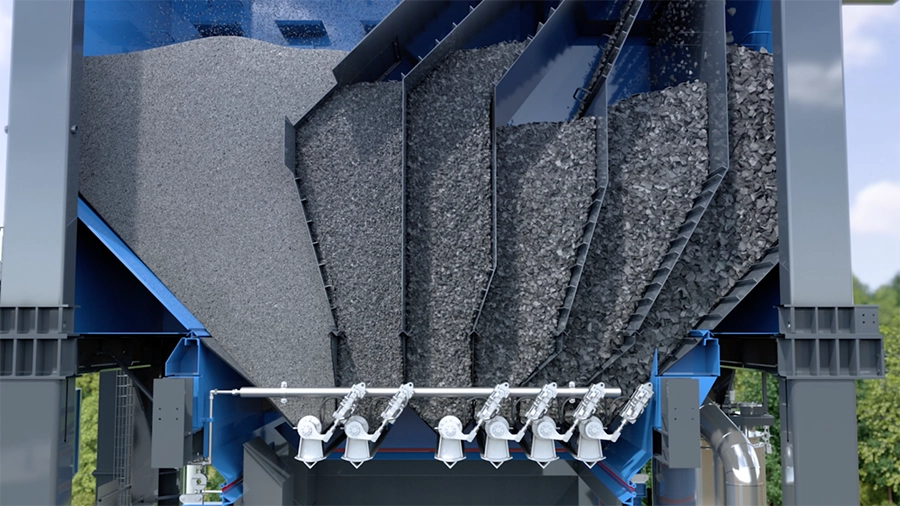

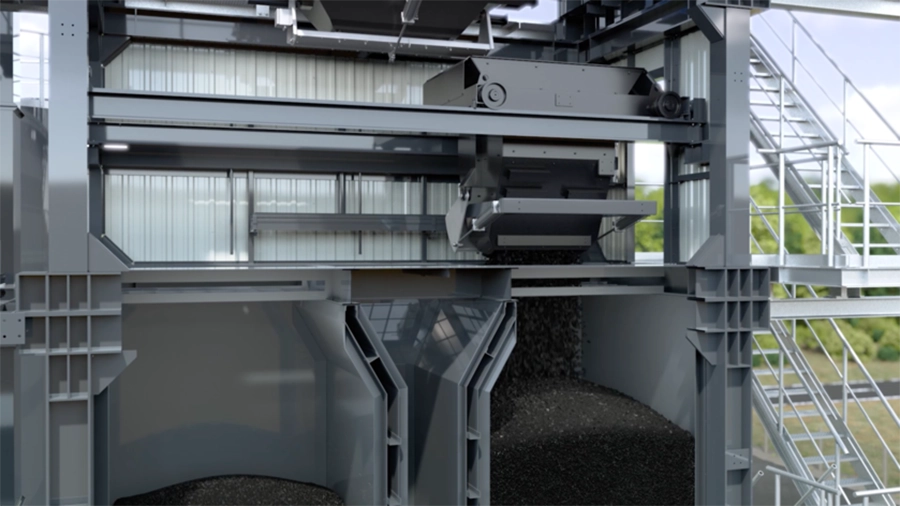

Silo chứa vật liệu đã trộn

Nhựa đường thành phẩm có thể được chất lên xe tải theo nhiều cách khác nhau.

Thiết kế kết cấu silo bên dưới

Trên hình bạn có thể thấy kết cấu silo được thiết kế nằm phía dứa. Các buồng silo được cấp liệu riêng lẻ bằng thùng cấp liệu bánh xích (bánh xích ngang) hoặc thông qua cải tiến của chúng tôi, máng chuyển hướng hỗn hợp vật liệu (chỉ dành cho loại ECO). Mỗi buồng silo được trang bị máy dò tối đa (những thiết bị này ngăn không cho buồng silô bị đầy) và các nắp xả gia nhiệt bằng điện. Thân silo được cách nhiệt chống bức xạ nhiệt và được bao phủ bởi tấm kim loại định hình.

Thùng chất liệu

Khi quá trình trộn hoàn tất, bộ trộn sẽ đổ nhựa đường thành phẩm vào bể chứa đặt bên dưới bộ trộn. Thùng chất liệu điều khiển bằng điện vận chuyển hỗn hợp tự động vào silo chứa vật liệu đã trộn được chọn trước. Nắp xả của thùng chất liệu được làm nóng bằng điện và thùng chất liệu được trang bị lớp lót chống mài mòn.

Máng chuyển hướng vật liệu đã được trộn

Máng chuyển hướng vật liệu đã được trộn mới, đang chờ cấp bằng sáng chế là giải pháp thay thế tiết kiệm chi phí cho thùng cấp liệu trên tháp chính. Hệ thống nổi bật bởi sự đơn giản, cho phép định vị nhanh và không tải để lựa chọn silo. Quá trình chuyển đổi đầu ra từ bộ trộn thay đổi đơn giản bằng hành trình xi lanh.

Lưu ý: Chỉ dùng cho trạm trộn loại ECO!

| Tải trực tiếp | Kết cấu silo 1 buồng nằm phía dưới |

| Đối với trạm trộn bê tông nhựa không có silô tải, nhựa đường từ bộ trộn được chất thẳng xuống xe tải. |

Đối với trạm trộn nhựa đường với silô tải kết cấu phụ, nhựa đường rơi từ máy trộn trực tiếp vào buồng xilô.

|

| Kết cấu silo nhiều buồng nằm phía dưới | Silo ngang |

| Đối với trạm trộn bê tông nhựa đường với silô tải kết cấu phụ, nhựa đường được vận chuyển đến buồng silô tương ứng bằng thùng chất liệu hoặc máng chuyển hướng vật liệu đã được trộn |

Đối với trạm trộn bê tông nhựa đường với silô tải ngang, nhựa đường được vận chuyển đến silô tương ứng bằng thùng chất liệu nghiêng.

|

HỆ THỐNG KIỂM SOÁT TRẠM TRỘN

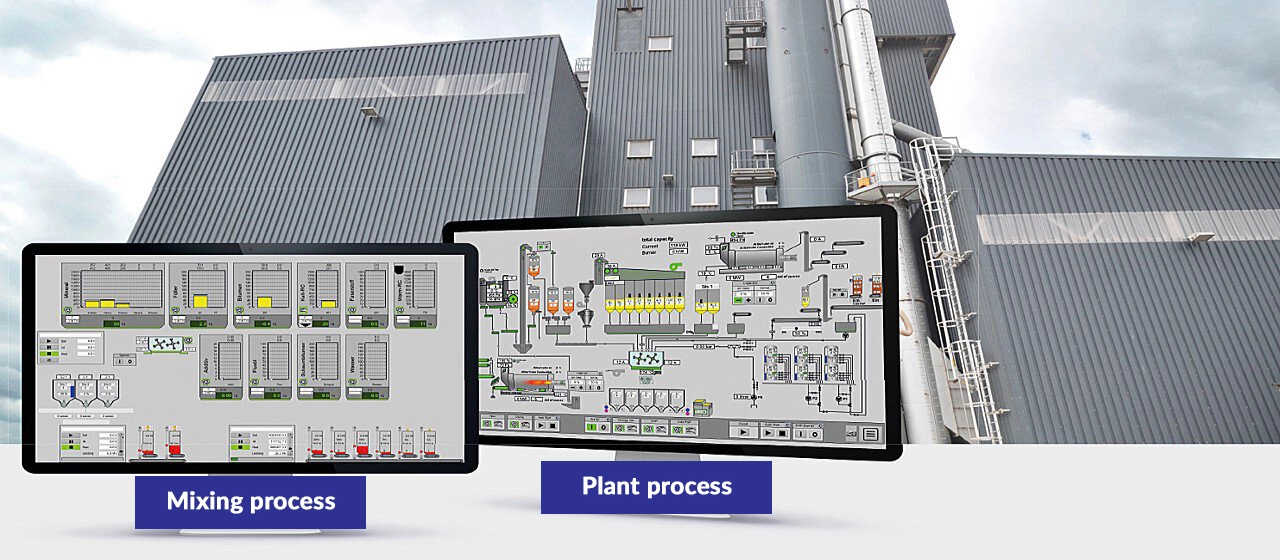

Hệ thống điều khiển BENNINGHOVEN Leitsystem BLS3000 hiện tại

Hệ thống này được BENNINGHOVEN phát triển đặc biệt để kiểm soát các trạm trộn bê tông nhựa đang vận hành theo mẻ. Người vận hành điều khiển trạm từ cabin điều khiển. Toàn bộ quá trình trộn và trạm có thể được kiểm soát và giám sát trên hai màn hình.

|

Màn hình bên trái: kiểm soát quá trình trộn

|

|

|

- Theo dõi và kiểm soát toàn bộ quá trình trộn bao gồm cả việc định lượng trước khoáng trắng và vật liệu tái chế. - Hệ thống cơ sở dữ liệu dựa trên bài viết để tạo công thức, quản lý đơn hàng và báo cáo. - Báo cáo WEB có thể được truy vấn từ máy tính bên ngoài. - Thay đổi tỷ lệ tái chế bằng phương tiện điều khiển trượt trong quá trình sản xuất đang chạy cho cả hệ thống tái chế nguội và nóng. |

|

|

Màn hình bên phải: kiểm soát quy trình trạm

|

|

|

- Theo dõi và kiểm soát toàn bộ quá trình sấy và bảo quản. - Thao tác đơn giản thông qua chức năng "Tự động khởi động" và "Tự động dừng". Khả năng điều khiển thủ công các thành phần và truyền động riêng lẻ. - Tất cả các giá trị thiết lập và thực tế quan trọng của quá trình sấy khô và lưu trữ được hiển thị trực quan. - Khả năng đánh giá lỗi đơn giản. Phân tích lỗi và tối ưu hóa trạm trộn dựa trên các giá trị được lưu trữ bằng Trend Viewer. - Tất cả các thông số trạm và truyền động cần thiết có thể được thiết lập từ trạm điều khiển. Do màn hình hiển thị rõ ràng và có cấu trúc tốt, cũng như thao tác đơn giản, bạn có thể học cách điều khiển hệ thống trong thời gian rất ngắn. Các trục trặc và bất thường được hiển thị dưới dạng văn bản rõ ràng và do đó có thể được loại bỏ nhanh nhất có thể. |

|

THÔNG SỐ KỸ THUẬT CỦA HỆ THỐNG ĐIỀU KHIỂN TRẠM

|

|

| TIÊU CHUẨN | OPTION |

| Hệ thống điều khiển BENNINGHOVEN BLS3000, phần chuyển mạch và nguồn, bộ điều hòa không khí và phân phối chính điện áp thấp | Trình tạo công thức để tái chế |

| 2 màn hình giám sát | Màn hình giám sát thứ 3 |

| Hệ thống bảo trì từ xa qua DSL/3G | Hệ thống bảo trì từ xa qua GSM |

| Phụ kiện công nghiệp chất lượng cao | Hệ thống backup NAS |

| UPS | Kết nối với cân xe tải |

| Hệ thống điều khiển hỗ trợ bộ điều khiển | Giám sát năng lượng |

| Máy in b/wh A4, máy in màu A4 | |

| Trạm làm việc thứ 2 | |

| Giao diện dữ liệu "Giao diện RESTful" | |

| Báo cáo | |

| Tải bể bitum giải phóng | |

| Đầu đốt giới hạn công suất nhiệt 19,8 MW | |

Tin liên quan

Từ khóa: benninghoven, trạm trộn bê tông nhựa đường